ASC-2012: ВТСП кабельные линии

2013, Tом 10, выпуск 1

Тематика: Вести с конференций

Публикуем очередной обзор участника конференции по прикладной сверхпроводимости ASC-2012.

На конференции по прикладной сверхпроводимости ASC-2012 (Portsmuth, USA) был продемонстрирован существенный прогресс в создании реальных сверхпроводящих кабельных линий для электроэнергетики. Причём в настоящее время центр активности в этой сфере сместился в сторону восточных стран, где реализованы несколько впечатляющих проектов, демонстрирующих значительные преимущества сверхпроводниковых технологий. Ниже представлено описание двух из таких проектов.

Проект YOKOHAMA HTS Cable Project [1]

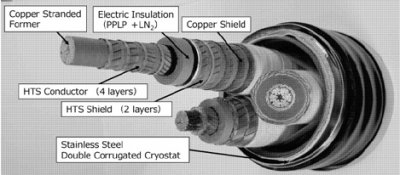

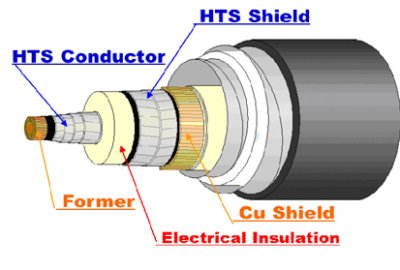

Целью проекта является создание ВТСП кабельной линии переменного тока напряжением 66 кВ на передаваемую мощность 200 МВА, демонстрация её работоспособности в реальной сети и изучение взаимодействия ВТСП линии и традиционной электрической сети. Проект реализуют японские фирмы: кабель и арматуру разрабатывает и изготавливает фирма Sumitomo Electric Industries, криогенику Mayekawa Mfg. Co., сетевые вопросы решает Tokyo Electric Power Company. Кабельная линия установлена на подстанции Asahi 154/66 кВ в городе Yokohama. Длина линии 250 метров и она включает одну соединительную и две концевых муфты. Конструкция кабеля «три в одном» показана на рис. 1.

Рис. 1. Конструкция ВТСП кабеля.

Рабочий ток кабеля равен 1750 ампер, а максимальный ток 3000 ампер. При изготовлении кабеля использовались ВТСП ленты первого поколения на основе висмутовой керамики. Жила кабеля содержала 4 повива лент, а экран – два повива. Для снижения потерь энергии в двух внешних повивах жилы, где достигается максимальное магнитное поле, использовалась узкая лента (ширина 2,7 мм.) с твистироваными волокнами [2]. В остальных четырёх повивах использовалась стандартная лента типа НТ шириной 4,5 мм.

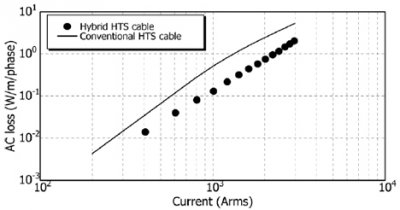

Такая комбинированная конструкция позволила существенно снизить потери энергии в кабеле (см. рис. 2). В результате удалось снизить потери ниже 1Вт/м/фазу при токе, равном 2,0 кА. Следует, однако, отметить что ещё одним фактором, существенно повлиявшим на снижение потерь энергии, является большое соотношение между критическим током и рабочим током жилы и экрана. Критический ток жилы, измеренный на образцах двух фаз [3], был равен 6,1 кА, экрана - 7,1 кА.

Рис. 2. Потери энергии в одной фазе кабеля.

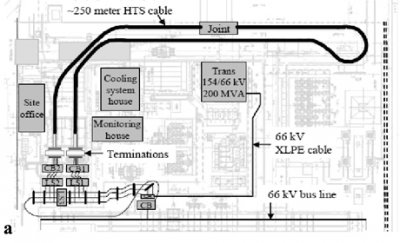

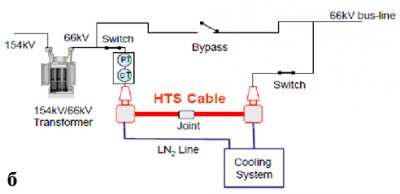

Кабельная линия смонтирована на подстанции и соединяет низковольтную обмотку трансформатора с шиной 66 кВ. При этом сверхпроводящая линия шунтируется сетевым выключателем и последовательно с обоих концов линии размещены защитные устройства [4].

Рис. 3. Схема прокладки (а) и подключения (б) кабеля на подстанции.

Схема подключения ВТСП кабельной линии на подстанции Asahi показана на рис. 3. Монтаж кабеля проводился практически по тем же правилам, что и монтаж традиционного кабеля того же класса напряжения. Усилие при протяжке кабеля составило 1,3 тонны (расчётная величина 2,0 тонны).

Кабель рассчитан на ток короткого замыкания 31,5 кА в течение 2 секунд. Для защиты кабеля в формере и поверх ВТСП экрана размещались медные стабилизаторы сечением 140 мм2 и 80 мм2 соответственно.

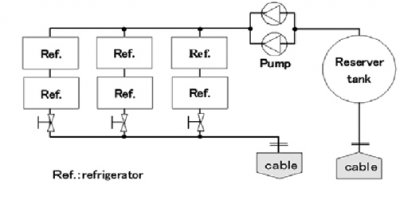

Охлаждение кабеля производится прокачкой переохлаждённого азота при температуре на входе 69 К. Криогенная система, схема которой приведена на рис. 4, состоит из шести криорефрижераторов Стирлинга, каждый мощностью 1 кВт@77К или 0,8кВт@67К. Циркуляция осуществляется двумя параллельно включёнными насосами. Расчётный расход жидкого азота – 40 л/минуту. Общий объем системы – 10000 литров.

Рис. 4. Схема криогенной системы.

В штатном режиме для поддержания рабочей температуры достаточно мощности четырёх рефрижераторов. Два любых рефрижератора могут выводиться из рабочего режима для ремонта или профилактики без нарушения работы всей системы.

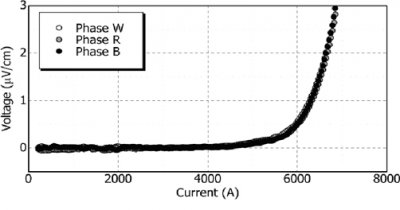

Первичное захолаживание системы было проведено в течение трёх суток. До температуры минус 150 градусов охлаждение осуществлялось газообразным азотом, после чего в кабель подавался жидкий азот. После захолаживания системы были проведены контрольные испытания критического тока отдельных фаз кабеля (результаты приведены на рис. 5) и высоковольтные испытания изоляции на постоянном напряжении 151,8 кВ в течение 10 минут.

Рис. 5. Вольтамперная характеристика трёх фаз кабеля.

Внешние теплопритоки через криостат и токовводы без токовой нагрузки составили 1,3 кВт и 1,1 кВт при 69 К, соответственно.

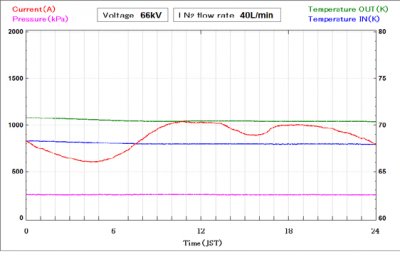

После завершения конференции пришло сообщение из Японии об успешном подключении вышеописанной кабельной линии к сети. По ссылке [5] можно наблюдать рабочие параметры линии в реальном времени, как это показано на рис. 6.

Рис. 6. Рабочие характеристики ВТСП кабельной линии 22.12.2012

Предполагается, что линия будет работать в тестовом режиме в течение 2013 года.

Проект создания высоковольтного ВТСП кабеля [6].

Разработка ведётся в рамках проекта M-PACC project (Materials & Power application of coated conductors), который предусматривает создание ВТСП кабелей, индуктивных накопителей энергии и трансформатора с функцией токоограничения. Разработчиком и изготовителем кабеля является компания Furukawa Electric. Этот ВТСП кабель является рекордным как по классу напряжений, так и по передаваемой мощности (более 1400 МВА).

Конструкция кабеля показана на рис. 7. Токонесущая система кабеля состоит из 4 повивов ВТСП лент, образующих жилу кабеля, и экрана, состоящего из двух повивов лент. В качестве изоляционного материала используется бумага типа PPLP (полипропиленовая ламинированная бумага). Основные проектируемые параметры кабеля: напряжение 275 кВ, рабочий ток 3,0 кА, потери энергии 0,8 Вт/м на фазу, ток короткого замыкания 63,0 кА в течение 600 миллисекунд, максимальный диаметр 150 мм.

Рис. 7. Конструкция ВТСП кабеля высокого напряжения.

В кабеле используется лента второго поколения, структура которой и производственная кооперация представлены на рис. 8. Для изготовления экрана использовалась лента шириной 5 мм. Для изготовления жилы использовалась лента шириной 3мм., которая изготавливалась из 5 – миллиметровой путём лазерной обрезки, рис. 8б.

Рис. 8. Структура ленты G-2 (а) и схема обрезки.

Для экспериментальных исследований были изготовлены однофазные образцы кабеля с параметрами, указанными в таблице.

Таблица. Параметры образца высоковольтного ВТСП кабеля.

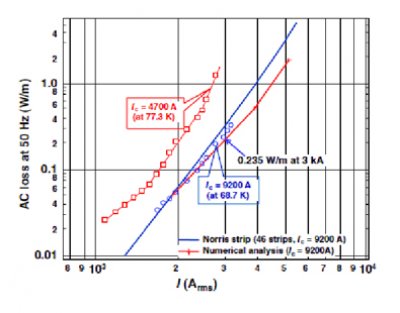

На рис. 9 представлены результаты измерения потерь энергии в ВТСП жиле кабеля [7], изготовленного из 5 мм лент. При этом потери при 68,7 К составили 0,235 Вт/м. Дальнейшее совершенствование лент и уменьшение их ширины до 3 мм позволили достичь следующих результатов [6]: потери при 3,0 кА в жиле – 0,127 Вт/м, в экране – 0,07 Вт/м, диэлектрические потери в изоляции – 0,6 Вт/м.

Рис. 9. Результаты измерения потерь энергии в образце кабеля, изготовленного из 5 мм лент [7].

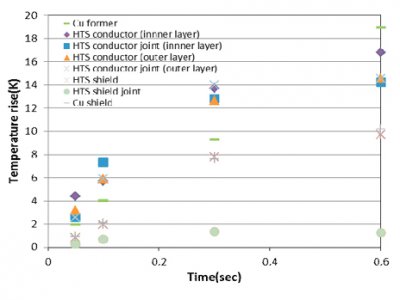

Для испытаний на токи короткого замыкания была изготовлена 2-х метровая модель кабеля с контактным соединением (рис. 10). Образец выдержал ток 63 кА в течение 0.6 секунды. Изменение температуры различных элементов кабеля при свободном охлаждении жидким азотом показано на рис. 11.

Рис. 10. Соединение двух отрезков кабеля.

Рис. 11. Повышение температура различных элементов кабеля и контакта в процессе прохождения импульса тока короткого замыкания 63,0 кА в течение 0,6 секунды.

Максимальное увеличение температуры имело место на формере и достигало 19 градусов. Охлаждение до исходной температуры жилы и формера происходило за 500 секунд. Все характеристики кабеля не претерпели каких-либо изменений в результате воздействия токов короткого замыкания.

В результате проведенных расчётных и экспериментальных исследований определены конструктивные решения всех элементов кабеля.

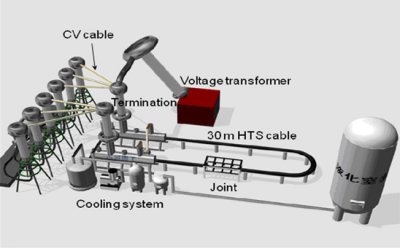

Рис. 12. Стенд для испытаний высоковольтной ВТСП кабельной системы.

Для проведения демонстрационных испытаний изготовлена 30-метровая кабельная система с одной соединительной муфтой, которая будет испытана на стенде, схема которого показана на рис. 12. Разработана программа испытаний. После проверки рабочих характеристик кабельной линии будет проведен комплекс долговременных испытаний, целью которых является подтверждение 30-летнего ресурса разработанной кабельной линии.

1. H. Yumura et al., Update of YOKOHAMA HTS Cable Project, ASC 2012, manuscript 1JB-01.

2. N. Ayai, et. al., Progress in performance of DI-BSCCO family, Physica C, vol.468,.1747, 2008.

3. H. Yumura et al., HTS cable design and evaluation in YOKOHAMA Project IEEE/CSC & ESAS European Superconductivity News Forum (esnf), no. 11, january 2010

4. S. Honjo, et. al., Status of superconducting cable demonstration project in Japan, IEEE Transactions on Applied Superconductivity, vol. 21, No.3, 967, 2011.

5. http://global-sei.com/super/cable_e/yesterday_status.html

6. O. Maruyama et al., Development of 66 kV and 275 kV class REBCO HTS power cables, ASC 2012, manuscript 2LA-02.

7. Y. Shiohara et al., Overview of Materials and Power Applications of Coated Conductors Project, Japanese Journal of Applied Physics, vol.51, No 1 01007, 2012.