Современное состояние технологии производства длинномерных ВТСП-2 лент (Краткий обзор по материалам конференции Coated Conductors for Application-2014)

2015, Tом 12, выпуск 2

Тематика: Вести с конференций

В последнее время наметился стабильный рост производства длинномерных высокотемпературных лент 2-го поколения (ВТСП-2). Это произошло как благодаря бурному развитию технологии производства, так и из-за роста спроса на ВТСП проводник. На сегодняшний день, по крайней мере, шесть компаний в мире производят длинномерные ВТСП-2 ленты. Также ведутся масштабные работы по созданию и внедрению электротехнического оборудования на основе длинномерных ВТСП-2 лент, такого как кабели, ограничители тока короткого замыкания, трансформаторы, моторы и генераторы.

Как было заявлено на прошедшей в ноябре-декабре конференции CCA-2014, средняя длина одного отрезка ВТСП проводника уже превышает 500 м. Американские компании American Superconductors и SuperPower , корейская компания Sunam вышли на уровень производства в 200 км в год. Японская корпорация Fujikura, российско-японская компания SuperOx и немецкая корпорация Bruker (BHTS) способны производить более 10 км ВТСП проводника в год каждая. Ожидается, что в этом году к ним присоединятся две немецкие компании - Theva и Deutche Nanoschicht, а также американская компания Superconductor Technologies Inc. (STI), которые сейчас активно заняты наладкой оборудования и отработкой технологии. На стадии исследований и разработки технологии находятся еще семь компаний, из них три китайских, одна японская, одна американская, одна испанская, а также опытная пилотная линия в НИЦ «Курчатовский институт», которая станет базой для создания первого в России независимого производства длинномерных ВТСП-2 лент. Сводная таблица по отмеченным выше компаниям, представлена на Рис. 1.

Рис. 1. Производители длинномерных ВТСП-2 лент

ВТСП-2 ленты представляют собой весьма наукоемкие материалы, технологии их производства многообразны и могут основываться как на химических, так и на физических методах производства. По этим причинам в данном обзоре рассмотрены основные технологии производства, используемые ведущими производителями, тем более, что технология определяет как качество, так и количество годной продукции, а также и ее стоимость.

В качестве материала для подложки, практически все компании используют либо Хастеллой (С-276), либо полированную нержавеющую ленту с шероховатостью Ra=2-5 нм. Это обусловлено тем, что данные материалы немагнитные. Только одна компания (AMSC) продолжает выпуск длинномерных ВТСП-2 лент на RABiTS подложках (см. рис. 1) из магнитного материала и, по всей видимости, это связано с хорошим освоением производства.

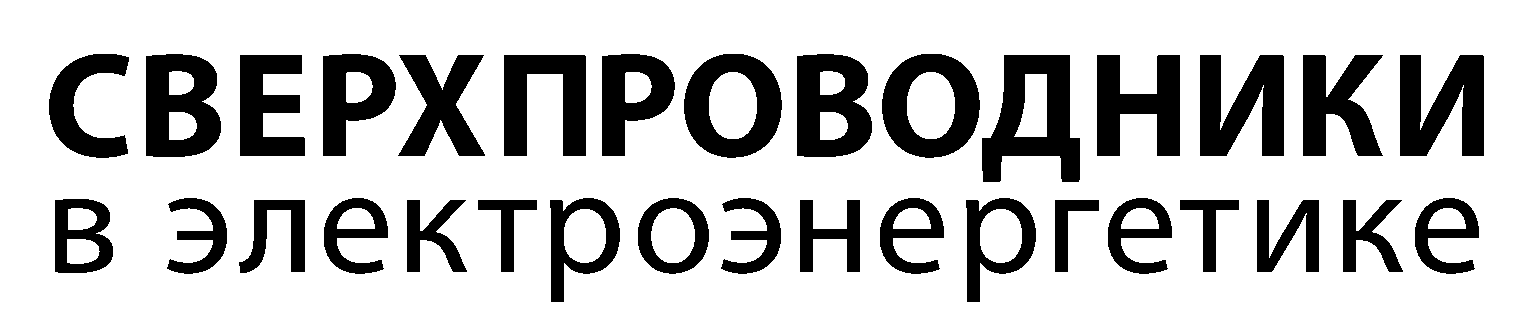

Как видно из рис. 1 подложки с буферными текстурированными слоями для длинномерных ВТСП-2 лент, в основном, изготавливаются методом IBAD (осаждение с использованием вспомогательного ионного пучка). В качестве буферного текстурированного слоя обычно используется оксид магния MgO, который позволяет устранить взаимодействие ВТСП YBCO покрытия с подложкой. Использование буферного текстурированного покрытия обусловлено, прежде всего, возможностью достижения необходимых параметров биаксиальной текстуры за в 50-200 раз меньшие времена, чем для других кубических оксидов (рис. 2).

Рис. 2. Сводная информация по производителям длинномерных ВТСП-2 лент в мире

использующих в своей технологии IBAD метод нанесения буферных покрытий.

На сегодняшний день существуют, по крайней мере, два основных метода получения высоко текстурированного сверхпроводящего покрытия на основе ReBCO: химический и физический. К химическим методам относятся метод разложения металлоорганических соединений (MOD), используемый компанией AMSC, метод осаждения из паровой фазы металлорганических соединений (MOCVD) - SuperPower, а также метод реактивного со-испарения с последующим осаждением и химической реакцией (RCE-DR) - SUNAM. Более подробно о RCE-DR методе было описано в выпуске 4. т.11.

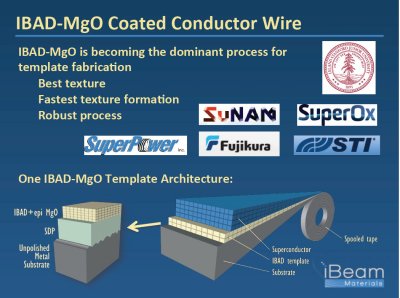

Метод RCE-DR является двухстадийным процессом, который состоит из быстрого со-испарения мишеней при низкой температуре и низком парциальном давлении кислорода, с последующим отжигом при высокой температуре и высоком парциальном давлении кислорода (см. рис. 3).

Рис. 3. Схема RCE-DR процесса

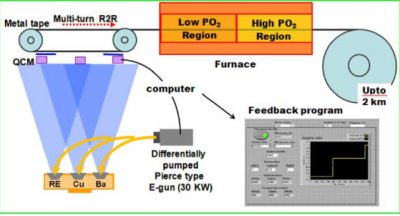

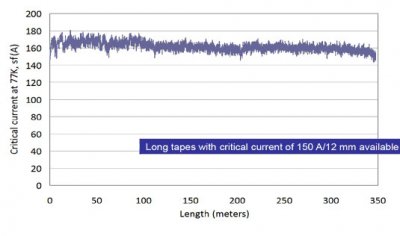

Алгоритм обратной связи позволяет сохранять состав напыляемого сверхпроводника в нужной стехиометрии, при этом скорость осаждения каждого материала контролируется при помощи кварцевых измерителей толщины для регулировки мощностей электронных пучков. В процессе RCE-DR ленты, на которых сначала формируется аморфный слой предшественника при низкой температуре под низким давлением кислорода при помощи электронного пучка, непрерывно проходят через высокотемпературную печь, имеющую две зоны с различным парциальным давлением кислорода для создания сверхпроводящей фазы. Основными достоинствами этого метода являются высокая скорость со-испарения при низких температуре и парциальном давлении, а также быстрое преобразование (<<30 c) аморфной стеклообразной фазы в сверхпроводящую фазу при высокой температуре и высоком парциальном давлении кислорода. Стоит также отметить, что скорость производства ВТСП-2 ленты шириной 4 мм при использовании этого метода составляет порядка 360 м/ч. В результате этот метод отличается низкой себестоимостью. Именно по этим причинам компания SUNAM является одним из лидеров в производстве длинномерных ВТСП-2 лент (Ic=800 А/см ширины 12 мм ленты), что подтверждается измерениями критического тока (см. рис. 4).

Рис. 4. Распределение критического тока длинномерной ВТСП-2 лент шириной 12 мм производства компании Sunam

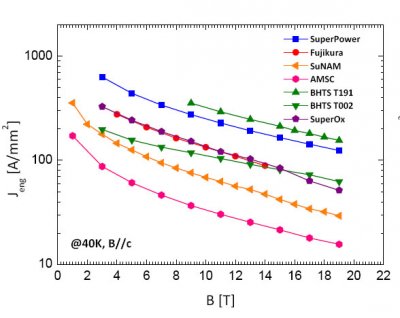

На Рис. 5 представлены зависимости критической инженерной плотности тока различных ВТСП-2 лент от внешнего магнитного поля при температуре 40 К. Следует отметить, что более заметный спад критической плотности тока в сильных магнитных полях наблюдается для ВТСП-2 лент производства компаниями Sunam и AMSC, тогда как проводники производства SuperPower, Fujikura и Bruker значительно лучше ведут себя при работе в магнитных полях.

Рис. 5. Зависимость критической плотности тока ВТСП-2 лент ведущих мировых производителей при температуре 40 К в полях до 20 Тл.

К основному физическому методу напыления ВТСП слоя относится метод импульсного лазерного осаждения (PLD). Этот метод является хорошо изученным и относительно простым. Концепция метода заключается в том, что импульсный лазерный пучок приводит к быстрому испарению вещества с поверхности мишени и образованию обладающего высокой энергией плазменного факела, из которого вещество осаждается на поверхность. Длина волны, длительность импульса и энергия одиночного импульса являются определяющими параметрами процесса. Характерное значение энергии лазера на поверхности мишени составляет 1-3 Дж/см2, а характерный нижний предел длины волны лазера имеет значение порядка 200 нм. Было представлено достаточно большое количество докладов по получению длинномерных ВТСП-2 лент этим методом. Ярким подтверждением этого являются, например, доложенные результаты по влиянию внешнего магнитного поля на критические свойства (см. рис. 5 и 6).

Рис. 6. Распределение критического тока по длине длинномерной ВТСП-2 ленты производства компании

SuperOx

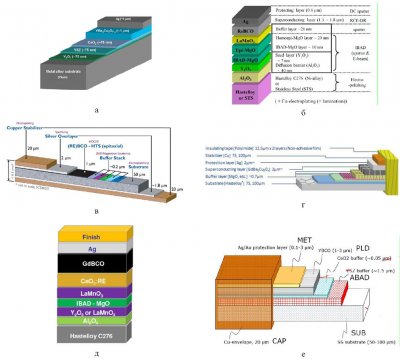

На рис. 7 представлены архитектуры длинномерных ВТСП-2 лент ведущих мировых производителей в промышленном масштабе. Это компании AMSC, Sunam, SuperPower, Fujikura, SuperOx и Bruker.

Рис. 7. Схематические изображения структуры длинномерных ВТСП-2 лент ведущих мировых производителей.

а) - American Superconductors, б) - Sunam, в) - SuperPower, г) - Fujikura, д) - SuperOx, е) - Bruker

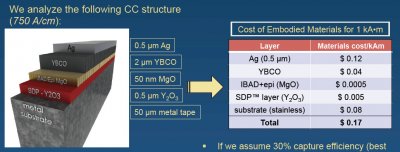

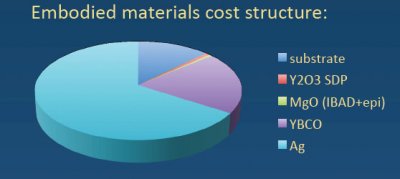

На сегодняшний день существенной преградой для развития рынка ВТСП-2 лент второго поколения является как стоимость исходных материалов, так и стоимость технологического процесса. Доминирующими факторами по стоимости исходных материалов, кроме серебра является стоимость материала мишеней для сверхпроводящего покрытия, а также стоимость подложки, их снижение позволит снизить стоимость конечного продукта (рис. 8).

Рис. 8 Оценка стоимости исходных материалов.

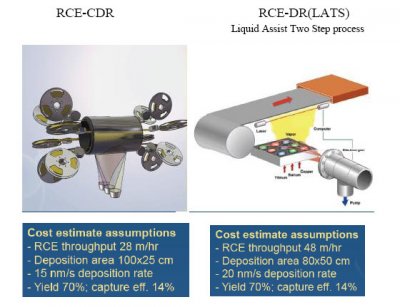

Рис. 9. Сравнение технологий RCE-CDR и RCE-DR.

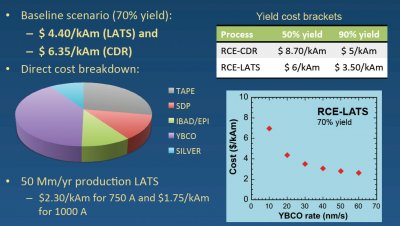

Рис. 10 Экономическая оценка преимущества технологии RCE-DR по сравнению с RCE-CDR

На конференции CCA-2014 компанией iBeam на основе сравнения двух методов – RCE-CDR и RCE-DR(LATS) был проведен анализ данных по удешевлению готовой продукции за счет увеличения объемов выпуска до 5000 км/год. Как видно из представленного на Рис. 9 сравнения методов наиболее подходящим процессом, по мнению компании iBeam, является процесс RCE-DR. Этот процесс характеризуется более высокой производительностью за счет повышенной скорости напыления YBCO покрытия. На Рис. 10 представлена оценка стоимости 1 кА/м для обоих типов процессов с различным процентом выхода годного, а также количество ВТСП-2 ленты, которое необходимо выпускать в течение года для снижения стоимости проводника.

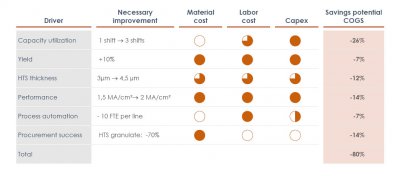

Рис. 11. План удешевления стоимости выпускаемых ВТСП-2 лент

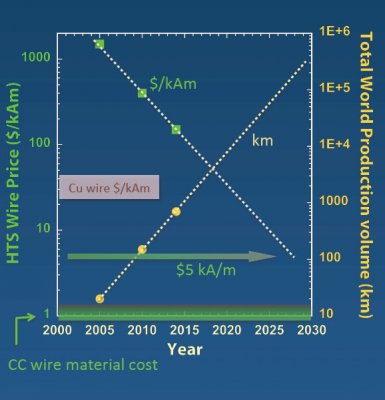

Согласно анализу компании Theva, для реализации плана компании iBeam, необходимо изменить толщину ВТСП покрытия с 3 мкм до 4,5 мкм (уменьшение затрат на 12%), повысить плотность критического тока с 1,5 МА/см2 до 2 МА/см2 (уменьшение затрат на 14%), а также провести ряд других действий, и в итоге, снизить затраты на 80% (Рис. 11). Это приведет к тому, что в течение 3 лет необходимо будет увеличить выпуск ВТСП-2 лент вдвое, что является достаточно амбициозным планом, а снижение цены ВТСП провода до уровня 5$/кАм - весьма оптимистичным (Рис. 12). В настоящее время для реализации планов, предложенных компанией iBeam, необходимо создание стабильно растущего рынка сверхпроводящей продукции, который на сегодняшний день практически отсутствует во всем мире.

Рис. 12. Прогноз уменьшения стоимости конечной продукции в сопоставлении с уровнем мирового объема производства ВТСП-2 лент в год (iBeam)

Таким образом, по данным докладов конференции, в лидерах рынках находятся компании, производство которых основано на химических методах осаждения. Это компании Sunam, American Superconductor и SuperPower. Химический метод осаждения остается пока наиболее производительным, дешевым и доступным по сравнению с физическими методами осаждения. Однако стоимость продукции по-прежнему не позволяет провести широкое внедрение продукции ВТСП-2.

Материалы подготовлены на основе презентаций, представленных на конференции Coated Conductors for Application, проходившей в ноября-декабре 2014 года в Корее.