Первый российский сверхпроводящий силовой кабель на основе ВТСП успешно прошел испытания

2009, Tом 6, выпуск 3

Тематика: Российские разработки

ОАО «ВНИИКП» и ОАО «НТЦ Электроэнергетики» совместно провели испытания первого российского силового ВТСП кабеля на полигоне для испытаний сверхпроводниковых электроэнергетических устройств. Трехфазный кабель длиной 30 м с номинальным током 1500 А и напряжением 20 кВ был изготовлен и испытан в рамках программы ОАО «РАО ЕЭС» по разработке и созданию сверхпроводящих электроэнергетических устройств. Работа фи-нансировалась ОАО «ФСК ЕЭС».

Конструкция кабеля и испытательный полигон

Кабель и токовые вводы

Кабель длиной 30 м был рассчитан и разработан в ОАО «ВНИИКП». Все элементы кабеля были изготовлены во ВНИИКП кроме электрической изоляции, которая была изготовлена на заводе «Камкабель» (г. Пермь). Разработке 30-ти метрового кабеля предшествовали многочисленные технологические эксперименты, разработка и испытания отрезка кабеля длиной 5 м [1].

Конструкция кабеля подробно описана в [2, 3]. Кабель состоит из центрального несущего элемента – формера, двух повивов сверхпроводящих лент, высоковольтной изоляции из кабельной бумаги и экрана из медных лент. Фото кабеля показано на рис. 1. В его конструкции были использованы различные исходные ВТСП материалы первого поколения, различные токовые вводы и криостаты различного диаметра.

Рис. 1. Фотография модели кабеля.

Рис. 2. Два типа токовых вводов, присоединенные к электрической и криогенной системам полигона.

Одна фаза кабеля изготовлена из ВТСП лент типа CTOP™ компании Sumitomo Electric Industry, Ltd. (Japan). Две фазы были изготовлены из лент типа Hermetic™ компании American Superconductor Corporation (USA).

Две пары токовых вводов были изготовлены в НИИЭФА им. Д.В.Ефремова (С.-Петербург) и одна пара в РНЦ «Курчатовский Институт». Токовые вводы рассчитывались на максимальный ток 4 кА и рабочее напряжение – 20 кВ. Токовые вводы показаны на рис. 2.

30-ти метровые гибкие криостаты кабеля были поставлены компанией Nexans (Ганновер, Германия). Два криостата имели наружный диаметр 110 мм, один 92 мм. Внутренние диаметры всех криостатов были одинаковы – 60 мм.

Испытательный полигон

Испытания кабеля проводились на специально созданном полигоне для испытаний мощного сверхпроводникового электроэнергетического оборудования в ОАО «НТЦ электроэнергетики». Полигон подключен к подстанции «Южная» Московской энергосети и имеет возможность испытывать любое оборудование при напряжениях от 6 до 183 кВ и токах до 3000 А. Важно отметить, что на полигоне установлены реакторы, которые позволяют испытывать электротехнические устройства с полной нагрузкой, что делает его уникальным в ряду ана-логичных испытательных центров.

Система криогенного обеспечения (СКО) полигона поставлена компанией Стирлинг (Нидерланды). Стандартный блок типа LPC4 был адаптирован под нужды полигона. Блок позволяет использовать два криокулера одновременно, хотя в настоящее время установлен только один. Холодопроизводительность СКО – до 3,4 кВт на уровне 77К и может быть увеличена до 7 кВт, если купить и установить второй криокулер.

Рис. 3. Криогенная система и БРН. Показаны направления потоков жидкого азота.

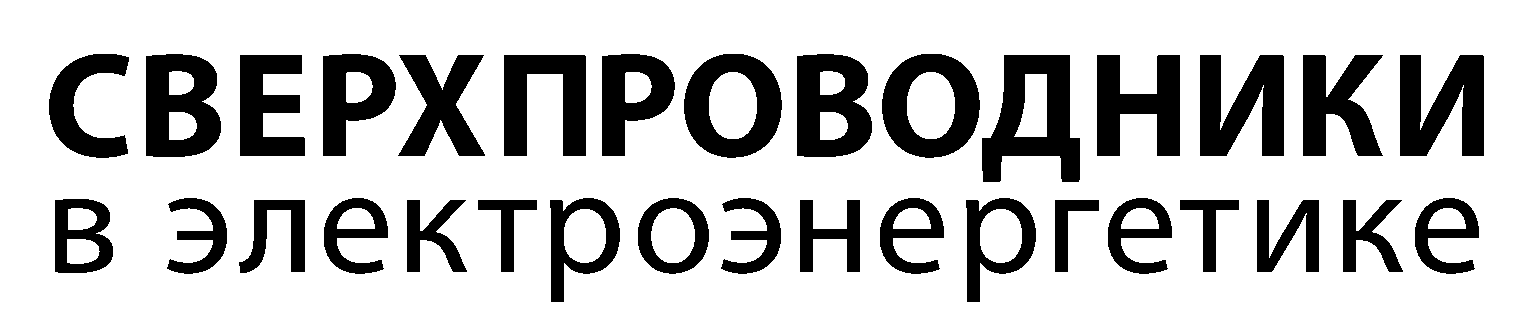

Важной частью СКО являются специально разработанные блоки распределения нагрузок (БРН). Эти блоки установлены на входе и выходе фаз кабеля и позволяют управлять потоками азота, перераспределяя их между фазами. Кроме того, в БРН установлены датчики давления, температуры и расходомеры, что позволяет получать полную информацию о состоянии криогенной системы. Все параметры собираются и записываются компьютерной системой сбора данных в реальном времени. Фото СКО показано на рис. 3, а на рис. 4 показан экран панели системы сбора данных.

СКО обеспечивает поток переохлажденного азота до 100 л/мин при температурах до 66К. Минимальное давление на входе системы 2 атм, максимальное давление на выходе системы – 6 атм.

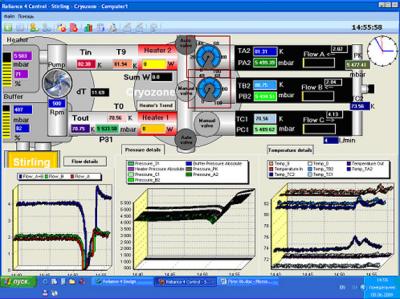

Испытания криогенной системы

Были проведены несколько циклов захолаживания – отогрева кабеля с помощью СКО. СКО может работать в трех режимах. Вначале производится так называемое «мягкое захолаживание» (soft cooling), когда система прокачивает газообразный азот через кабель, постепенно снижая его температуру. Азот подается в фазу С и возвращается через фазы А и В. Мягкое захолаживание производится в течение 7-10 часов, после чего включается «предзахолаживание» (subcooling). В этом режиме начинается вспрыскивание жидкого азота в кабельную линию, что ускоряет охлаждение кабеля. Когда температура на входе кабеля достигает ~80К, а на выходе ~85К – включается криогенный насос и система переходит в режим нормального охлаждения.

Во всех режимах СКО работает полностью автоматически, но переключение режимов осуществляется оператором. Пример захолаживания кабеля показан на рис. 5. Общее время до выхода кабеля на рабочий режим с температурой ниже 77К занимает около 30 часов.

Были проведены также испытания работоспособности кабеля при отключении СКО. Для этого при номинальном токе в кабеле в 1500 А и при начальных температурах на входе ~ 70К, а на выходе ~72К был остановлен криогенный насос и, соответственно, поток азота. В течение часа температура в кабеле на выходе достигла величины порядка 90К. Это означает, что энтальпии кабеля и жидкого азота в нем достаточно для сохранения работоспособности кабеля в течение часа.

В целом, испытания системы криогенного обеспечения показали ее полную работоспособность и гибкость, позволяющую проводить испытания при различных условиях охлаждения.

Электрические испытания

Были проведены следующие электрические испытания кабеля:

- на электрическую прочность;

- на критические токи;

- под полной нагрузкой;

- имитации короткого замыкания (перегрузки током).

При испытании на электрическую прочность, при температурах 70-77К, последовательно на каждую фазу было подано постоянное напряжение в 70 кВ в течение 15 мин. Токи утечки не превысили 150 мкА. Проверка сопротивления изоляции при напряжении 2,5 кВ показала величину более 10 ГОм.

В дальнейшем была произведена проверка электрической прочности переменным напряжением 50 Гц. Все фазы кабеля и токовых вводов выдержали напряжение в 50 кВ действующего значения.

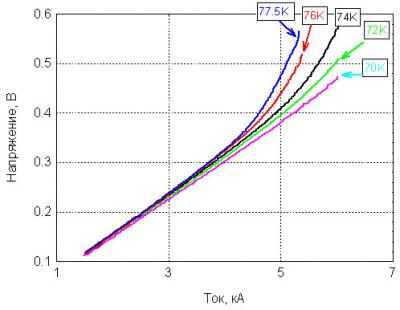

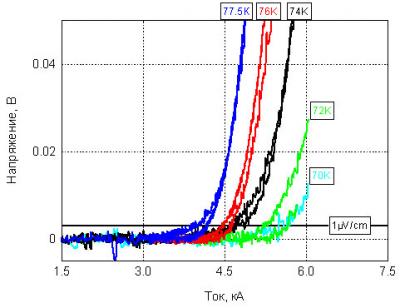

Критический ток фаз определялся на постоянном токе. При испытаниях на критический ток не было возможности подсоединить потенциальные контакты непосредственно к сверхпроводящей жиле. Потенциальные контакты подсоединялись к токовым вводам, и при измерениях снималась вольтамперная характеристика (ВАХ) на постоянном токе, вклю-чающая напряжение на токовых вводах (рис. 6). Для определения реальной ВАХ жилы кабеля, численным методом вычиталась наклонная часть начальной ВАХ и получалась ВАХ жилы кабеля (рис. 7). По ВАХ жилы кабеля по обычному критерию 100 мкВ/м определялся критический ток 30-ти метровой жилы кабеля. Полученные результаты по зависимости критического тока фаз кабеля от температуры, показаны на рис. 7.

Рис. 6. Измеряемые вольтамперные характеристики при определении критического тока кабеля на постоянном токе.

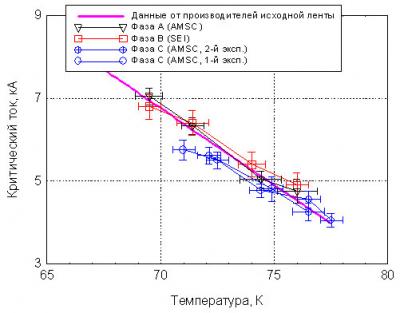

Поскольку температура меняется по длине кабеля, то за температуру фазы принималась средняя величина. На графике (рис. 8) указаны погрешности измерения температуры и определения критического тока с учетом падения напряжения на токовых вводах. Сплошной линией на графике на рис. 8 показаны данные по зависимости Ic(T), взятые из специ-фикаций производителей исходной ленты, которые мало различались для двух типов лент. Видно хорошее совпадение общего хода всех кривых.

Рис. 7. Вольтамперные характеристики сверхпроводящей части кабеля после обработки данных, показанных на рис. 6.

Рис. 8. Зависимости критических токов 30-ти метровых фаз кабеля от температуры. Сплошная линия – зависимость Ic(T) по спецификациям производителей ВТСП лент.

Критические токи всех фаз больше 4200 А при температуре 77К, то есть практически совпадают с суммой критических токов отдельных лент.

Были проведены испытания кабеля на переменном токе и при полной нагрузке. При этих испытаниях медные экраны кабеля размыкались на одном конце. При замыкании экранов с двух сторон в них наводились вихревые токи, приводящие к дополнительным потерям в холодной зоне криостатов, что требовало дополнительной холодопроизводительности от криогенной установки.

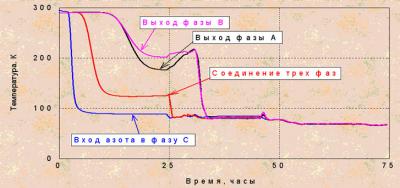

На рис. 9 показан пример испытания кабеля на переменных токах. Видно, что кабель способен длительное время работать при 30%-й перегрузке (2000 А) от номинального тока и около часа проработал при 67%й перегрузке (2500 А) от критического тока.

При испытании под полной нагрузкой кабель проработал более 72 часов при токе 1500 А и 20 кВ действующего значения. Это соответствовало 50 МВА мощности передаваемой по трехфазному кабелю.

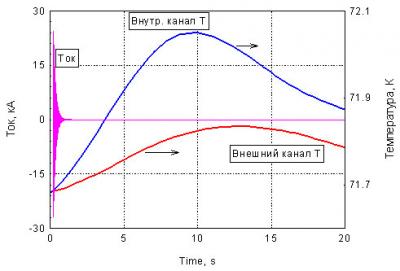

При испытаниях на токовую перегрузку или имитацию короткого замыкания на кабель подавался импульс тока от мощной LC – батареи. Максимальная амплитуда тока составила 28 кА, что более чем в 13 раз превышает амплитуду номинального тока. Повышения температур во внутреннем и внешнем каналах кабеля, показанные на рис. 10, составили 0,15-0,35К. Величины перегрева, рассчитанные по модели, описанной в [2], должны были составить 0,2-0,3К, что неплохо совпадает с экспериментом.

Рис. 10. Изменения температуры во внутреннем и внешнем каналах кабеля имитации тока короткого замыкания с амплитудой 28 кА.

Таким образом, кабель выдержал испытания на перегрузку током, что демонстрирует о правильном выборе его защиты.

Выводы

Испытания первого в России сверхпроводящего силового трехфазного кабеля на основе высокотемпературных сверхпроводников завершены. Кабель продемонстрировал полное сохранение сверхпроводящих свойств после прохождения всего технологического маршрута, критические токи всех трех фаз равны сумме токов исходных ВТСП лент. Па-раметры кабеля соответствуют техническому заданию, номинальный ток 1500 А, напряжение 20 кВ. Кабель способен работать при перегрузке в 20% от номинального тока и выше и передавать мощность в 50 МВА (или в 70 МВА при 30% перегрузке). Кабель выдержал без повреждений более чем 13-ти кратную перегрузку током и 70 кВ постоянного и 50 кВ – переменного напряжения при высоковольтных испытаниях.

Испытания кабеля проводились на отечественном уникальном полигоне для испытания сверхпроводникового электротехнического оборудования. Полигон оборудован криогенной системой, позволяющей проводить испытания при охлаждении жидким азотом до 66К, давлении до 6 атм и потоке азота до 100 л/мин. Энергетика полигона позволяет испытывать оборудование при полной электрической нагрузке при напряжениях от 6 до 183 кВ и переменных токах до 3000 А.

В настоящее время завершается изготовление ВТСП трехфазного силового кабеля длиной 200 м. Его рабочие параметры аналогичны 30-ти метровому: 1500 А – 20 кВ – 50 МВА. Это кабель имеет сверхпроводящий экран. Начало испытаний кабеля длиной 200 м планируется на 1 октября 2009 г. В дальнейшем этот кабель предполагается установить для опытной эксплуатации на одной из подстанций Московской энергосети.

Успешные испытания первого российского ВТСП кабеля длиной 30 м позволяют с оптимизмом смотреть в будущее этого применения высокотемпературной сверхпроводимости, в том числе и в России.

- V.E. Sytnikov, V.S. Vysotsky, A.V. Rychagov et al., IEEE Trans. Appl. Supercond., 17, 1684 (2007).

- V.E. Sytnikov, V.S. Vysotsky, A.V. Rychagov et al., IEEE Trans. Appl. Supercond., 19, 1702 (2009).

- V.E. Sytnikov, V.S. Vysotsky, A.V. Rychagov et al., “The 30 m HTS power cable development and test”, Proceedings of ICEC-22-ICMC-2008, Korean Institute of Applied Superconductivity and Cryogenics, 907 (2009).

- V.E. Sytnikov, K.A. Shutov, V.S.Vysotsky et al., IEEE Trans. Appl. Supercond., 19, 1706 (2009).