Методы изготовления ВТСП-провода 2-го поколения: краткий обзор

2011, Tом 8, выпуск 3

Тематика: ВТСП материалы 2-го поколения

Чтобы найти широкое применение ВТСП-провода 2-го поколения должны стать дешевле, доступнее. Причем не просто дешевле, а в 5, в 10, в 20 раз дешевле. Эту прописную истину сегодня можно услышать на любой конференции или семинаре по сверхпроводимости.

Современная ВТСП-лента 2-го поколения - продукт высоких технологий. Вклад в её стоимость материалов, из которых она состоит, на сегодня ничтожен, составляя менее 1 %. Если исключить из рассмотрения мотивы нетехнические, то получается, что стоимость ленты определяется полностью стоимостью технологии, по которой она произведена. И с развитием технологии, с нахождением более эффективных технических решений, с уменьшением процента брака, с увеличением объемов производства, цена ленты должна приближаться к стоимости материалов. Такую ситуацию мы видим для Nb-Ti и Nb3Sn [1], а также ВТСП-проводов первого поколения. И в этом смысле ВТСП-лентам 2-го поколения "есть куда расти", точнее падать.

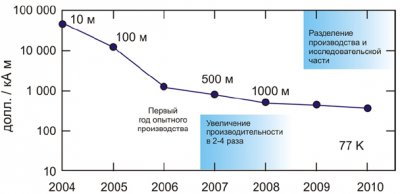

На Рис.1 представлены данные фирмы SuperPower о динамике изменения стоимости их ВТСП-ленты, приведённой к её токонесущей способности [2]. Что характерно, за последние 3 года цена провода за метр (фактически, стоимость продукта относительно материалов) не изменялась - росли лишь характеристики, давая снижение в приведенном значении стоимости. Довольно очевидно, что токонесущая способность ВТСП-лент вряд ли увеличится в ближайшем будущем в 10 раз, так что, вероятно, в рамках данной компании мы будем наблюдать постепенное снижение приведенной стоимости.

Довольно очевидно, что кардинальные снижения стоимости ленты возможны только при активном поиске более простых и эффективных способов получения ВТСП-лент. Сложность архитектуры этих многослойных материалов обуславливает и большое количество путей, которыми можно придти к искомому результату.

Давайте посмотрим, какова ситуация в мире с технологиями производства ВТСП-лент 2-го поколения? На этот раз технических деталей процессов касаться не будем, а отметим основные достижения и ограничения. Каких-то важных аспектов (например, всего, связанного с лентой-подложкой) намеренно не будем касаться, ограничимся методами нанесения пленок.

Рис. 1. Стоимость ВТСП-ленты 2-го поколения производства компании SuperPower.

IBAD

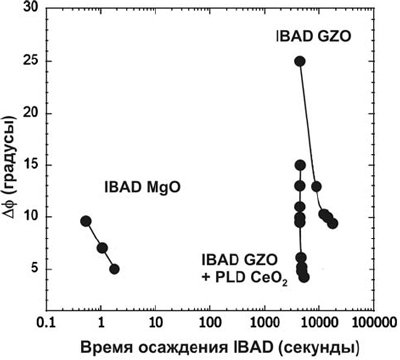

Метод получения текстурированных слоев на поликристаллических подложках посредством ассистирования ионным пучком был впервые применен для получения буферных слоев 20 лет назад учёными фирмы Fujikura [3]. С этого момента, наверное, и можно отсчитывать историю ВТСП-проводов 2-го поколения. Этот метод получил бурное развитие в Германии усилиями исследователей Гёттингенского Университета, а позднее фирмы EST-Bruker, в Японии силами ISTECa и фирмы Fujikura, в США - силами лабораторий в Стенфорде и Лос Аламосе, а также фирмы SuperPower и, наконец, корейской компании SunAm. Методом IBAD можно получать текстурированные покрытия самых разных соединений - ZrO2(Y2O3), ZrO2(Gd2O3), CaF2, MgO, TiN. Исторически, первым материалом для ВТСП-проводов послужил ZrO2(Y2O3), или YSZ. Этот материал до сих пор используется немецкой компанией Bruker и активно разрабатывался японцами до середины 2000-х, в т.ч., в виде вариации, в которой вместо иттрия используется гадолиний. Однако оказалось, что оксид магния, MgO, текстурируется под действием ионного пучка гораздо быстрее (Рис.2). Это позволяет выращивать текстурированные пленки толщиной всего в 10 нм. Аналогичное поведение демонстрирует нитрид титана, обладающей той же кристаллической структурой, что и MgO [4].

Именно с использованием IBAD-MgO добились впечатляющих успехов компании SuperPower (ВТСП-ленты длиной более 1 км с криттоком более 200А [5]) и Fujikura (февраль 2011 - 816.4 м и 872A [6]). Имеются сведения о значительных успехах корейской компании SunAm в этом направлении. Можно сказать, что на сегодняшний день лучшие результаты достигнуты именно на буферных слоях из оксида магния, полученных методом IBAD.

“Флюоритный” (со структурой флюорита) вариант IBAD продолжает развивать фирма Bruker, активно инвестирующая в последние несколько лет в свою технологию (вариант используемого сейчас в Bruker’e метода называется ABAD) [7]. Недостатком этого подхода остаётся большая толщина слоя ZrO2(Y2O3) – более 1 мкм, который необходимо получить для достижения приемлемой текстуры.

Рис. 2. Текстура слоев в плоскости подложки в зависимости от времени роста методом IBAD.

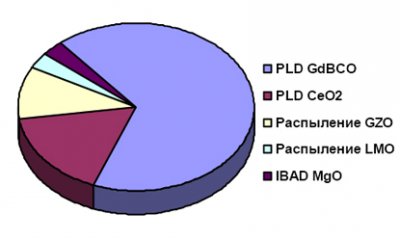

С точки зрения капитальных вложений, метод IBAD нельзя отнести к доступным способам получения буферных слоев. Основной вклад в стоимость процесса IBAD вносит большая стоимость ионного источника и расходных материалов к нему. Необходимый при процессе высокий вакуум тоже не является пока что доступной опцией. Достоинством метода является то, что тонкие пленки соединений со структурой каменной соли, и в первую очередь MgO, могут быть выращены с помощью этого метода очень быстро. По расчетам японских специалистов, в стоимость сверхпроводящей ленты структуры GdBCO/ LMO / CeO2 / IBAD-MgO / GZO /IBAD этот этап вносит лишь 3% (Рис.3).

Рис. 3. Вклад технологий осаждения в стоимость ВТСП-ленты по данным японских исследователей [8].

Важно отметить, что для получения высокотекстурированных пленок MgO необходима высокая гладкость подложки (Ra < 1 нм). Достичь её можно либо электрополированием, либо предложенным несколько лет назад методом растворной планаризации (SDP). Это дополнительные стадии, которые всегда нужно иметь в виду, сравнивая IBAD с другими методами.

MOD / SDP буферных слоев

Метод металлогранического (MOD) разложения для получения пленок ВТСП и буферных слоев активно развивался в США, начиная с конца 80-х годов, в первую очередь, в национальной лаборатории в Оак Ридже. Позже, существенное внимание этому методу было уделено в Германии (IFW Dresden, Nexans Superconductors, Zenergy Power), Испании (ICMAB Barcelona), Японии и Корее. Большое внимание промышленной реализации процесса было уделено компанией American Superconductor. Привлекательным в методе является отсутствие необходимости в вакууме. В то же время, относительно большое время конверсии аморфного прекурсора в эпитаксиальную пленку существенно осложняет оборудование, необходимое для реализации этого процесса. Как правило, для его осуществления конструируются большого размера высокотемпературные печи, оборудованные сложным газораспределительным оборудованием для равномерного «обдува» ленты газом заданного состава. На свойства слоя сильно влияют состав атмосферы, в особенности содержание паров воды и кислорода. Все эти аспекты делают процесс менее тривиальным.

Если говорить о буферных слоях, то наилучших успехов исследователям удалось добиться на подложках из чистого никеля или сплава никеля с вольфрамом. Лучше всего текстурируются оксиды со структурой флюорита (CeO2) или пирохлора (La2Zr2O7). Технические детали осуществления этого процесса доступны и содержатся в многочисленных публикациях и отчетах ученых из Оак Риджа.

Европейская компания Zenergy Power планирует создание собственной технологии, базируясь только на методе MOD. Такой же стратегии придерживалась фирма Nexans Superconductor, но этот проект был закрыт около года назад. Химические методы осаждения долго рассматривались как перспективные фирмой American Superconductor, но пока фирма использует для получения буферной структуры CeO2/YSZ/Y2O3/Ni5W реакционное распыление [9].

Несколько особняком стоит процесс растворной планаризации (SDP). Этот совсем недавно предложенный метод позволяет получать очень гладкие аморфные слои оксида иттрия и служит заменой электрополирования ленты из хастеллоя перед осаждением на неё слоя IBAD MgO. Интересно, что применение SDP-слоя позволяет «начать процесс заново», нанося новую многослойную структуру прямо на готовый ВТСП-провод. Аморфный оксидный слой, нанесенный из раствора, заглаживает неровности поверхности, делая её пригодной для нового осаждения IBAD MgO. Применяя этот подход, ученым из Лос Аламоса удалось достичь структур, содержащих два ВТСП-слоя с общим критическим током 725 А/см ширины [10].

В той или иной мере развитием растворных методов занимаются несколько лабораторий в Европе, США и Азии.

MOD ВТСП

Наиболее впечатляющих успехов в этой области добилась компания American Superconductor, использующая разработки Оак Риджской лаборатории. Уже в течение нескольких лет компания изготавливает ВТСП-ленту с длинами в несколько сотен метров и весьма высокими сверхпроводящими характеристиками (критток выше 300 А на 1 см ширины). Необходимо также вспомнить ряд исследований, указывающих на то, что падение критического тока с увеличением разориентации соседних зёрен в MOD-ВТСП пленках происходит медленнее, чем обычно, благодаря образованию развитой поверхности границы [11].

Так же, как и с буферными слоями, для получения слоя ВСТП с хорошими характеристиками необходимо не вакуумное, но громоздкое отжиговое оборудование с тщательно контролируемой атмосферой. В 2008-м году именно этот процесс был одним из самых медленных в технологическом цикле American Superconductor (Рис.4). В настоящее время эта крупная компания, однако, переживает довольно плохие времена в финансовом смысле в связи с неудачами в ветрогенераторном бизнесе. Так что возможно, что новостей о продвижении в направлении процесса MOD придется подождать.

Развитием растворной технологии осаждения ВТСП занимается также Zenergy Power, но успехи этой фирмы пока находятся на лабораторном уровне.

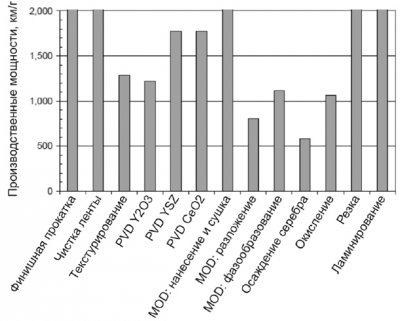

Рис. 4. Продемонстрированная производительность различных стадий производства

ВТСП-провода в American Superconductor (данные 2008 г.).

ISD

Для полноты картины необходимо упомянуть метод осаждения на наклонную подложку, который используется немецкой компанией Theva для роста ориентированных буферных слоев оксида магния на нетекстурированных металлических лентах. В чем-то это аналог метода IBAD, но необходимая толщина слоя оксида составляет более 2 мкм, что заметно снижает производительность. Метод относится к высоковакуумным и требует традиционно дорогого оборудования.

RCE

Реактивное термическое со-испарение используется для получения слоев ВТСП очень давно и достаточно успешно. Первые работы по применению этого метода были выполнены в Университете Мюнхена в начале 90-х и легли в основу процесса осаждения ВТСП-слоев фирмой Theva. Уже тогда отмечалось, что с помощью этого метода ВТСП-слой высокого качества может быть выращен прямо на поверхности оксида магния без дополнительных буферных слоев. Вторым очень важным преимуществом этого метода является возможность использовать для роста сравнительно низкие температуры (650-700оС), т.к. в большинстве других методов ВТСП слои растят при температурах выше 800оС. Это подразумевает заметно более низкие требования к подложкам и буферным слоям. Есть и третье достоинство метода – высокая скорость осаждения, достигающая 5 нм/с, т.е. более 15 мкм/час. Фирма Theva применяет метод RCE и сегодня, в основном, для осаждения слоев ВТСП высокого качества на монокристаллические оксидные подложки большой площади. Такие пленки пользуются большим спросом и применяются для создания слаботочных устройств, в первую очередь, СВЧ-резонаторов, фильтров, линий задержки и т.д.

В американском варианте развитием похода активно занимается фирма STI (http://www.suptech.com) [12]. В 2010 и весной 2011 г. эта компания сообщала о больших успехах по криттоку на коротких образцах 4-микронной толщины, приготовленных в рамках совместной работы с Лос-Аламосом. На сегодня STI обладает экспериментальной установкой с длиной лент до 6м и создает оборудование для более масштабного производства ВТСП-провода (но сначала хотят дойти до 50 м) [13]. Что характерно, STI так же, как и Theva, ведёт осаждение ВТСП прямо на слой оксида магния, полученный методом IBAD. Это упрощает архитектуру буферных слоев и поэтому очень привлекательно.

Метод RCE используется для роста слоя ВТСП также корейской компанией SunAm, достигшей в последние годы неплохих результатов (ленты длиной до 100 м, критический ток 500А/см ширины ленты длиной 1 м). Корейцы занимались этим процессом в научных организациях, как минимум, с середины 2000-х. Их подход с технической точки зрения очень похож на американский [14].

Оборудование для этого метода также является весьма дорогим, так как предполагает использование высокого вакуума. Но главные достоинства метода, такие как возможность низкотемпературного роста ВТСП с высокими скоростями осаждения, поддерживают неугасающий к нему интерес.

PLD

Наиболее последовательно лазерное осаждение используется для нанесения слоя ВТСП немецкой компанией Bruker [15] и японскими исследователями из Fujikura и ISTEC [16]. SuperPower в начале своей деятельности тоже применяла PLD [17]. Основные исследования были направлены на увеличение эффективности использования распыленного лазерным лучом материала. Такие подходы удалось найти. В результате, немцы свой метод называют высокоскоростным (HR-PLD), а японцы – напылением в факеле - "in plume PLD". Накопленный за годы работы опыт позволил увеличить скорость роста ВТСП в 3 раза и более. А значит, настолько же снизился вклад в стоимость провода работы лазера – наиболее дорогой части напылительной системы. Оптимизма по отношению к PLD-технологии добавляет и продолжающееся развитие лазерной техники, сопровождающееся весьма значительным снижением стоимости лазерных систем и эксплуатационных расходов [18]. С использованием этого метода, как правило, удается достичь очень высоких значений критического тока (см., например, недавние успехи Fujikura [6]).

MOCVD

Метод химического осаждения из паровой фазы наиболее сильное производственное развитие получил в американской компании SuperPower, которая является признанным лидером производства ВТСП-ленты 2-го поколения. Этот метод не относится к высоковакуумным методам и при этом обеспечивает очень высокие скорости роста эпитаксиальных покрытий. Фактически, габариты MOCVD-установок для получения ВТСП-провода ничем не отличаются от размеров высоковакуумных установок (Рис.5).

У метода есть, по сути, один недостаток - большое количество параметров, сильно влияющих на качество слоя. Именно поэтому для достижения высоких результатов с использованием этого метода требуются большие исследовательские усилия по сравнению с физическими методами осаждения. В то же время, метод MOCVD по аппаратурному оформлению и эксплуатационным расходам является весьма доступным, что позволяет надеяться на то, что он внесёт свой вклад в снижение стоимости ВТСП-провода в будущем.

Помимо SuperPower, в мире есть ещё несколько компаний поменьше, занимающихся развитием этой технологии - MetOx, PerCoTech, СуперОкс, про достижения последней компании планируется отдельная заметка. Главное отличие подхода этих компаний от пути SuperPower заключается в том, что эти компании используют метод MOCVD не только для получения слоя ВТСП, но и для роста буферных слоев, а в SuperPower применяется буферная архитектура, полученная высоковакуумными, физическими, методами. Уровень развития технологии в вышеупомянутых компаниях позволяет говорить, что метод MOCVD подходит также и для роста буферных слоев высокого качества, хотя промышленный выпуск ВТСП-провода, полностью полученного по MOCVD технологии, пока не начат.

Рис. 5. Промышленная установка MOCVD для осаждения слоя ВТСП (SuperPower).

Вместо заключения

Конечно, на настоящем этапе невозможно сказать, какая из технологий осаждения слоёв наиболее выигрышная - слишком многофакторные получаются сравнения и слишком мал накопленный производственный опыт. На развитие тех или иных технологий в разных странах накладывают весьма заметные отпечатки экономические и политические факторы. Так, например, недавнее сворачивание финансирования исследований в области ВТСП-материалов министерством энергетики США снижает темп развития американских компаний и национальных лабораторий, в то время как сохраняющиеся национальные амбиции в Японии и Корее могут заметно повлиять на развитие технологий Fujikura и SunAm. Более чем вероятно, что разные методы осаждения будут ещё долгое время развиваться параллельно (и пересекаясь), обеспечивая производство ВТСП-провода 2-го поколения для развития рынка и реализации прототипов оборудования. Достаточно взглянуть на положение в смежной тонкоплёночной области - солнечных элементах - чтобы понять, что такое сосуществование в случае сложной современной технологии вполне оправдано. Нельзя исключить (даже - исходя из исследовательской логики - следует ожидать) появления новых синтетических подходов, призванных упростить производство токонесущих ВТСП-лент. В той же фотовольтаике за последнее десятилетие появилось несколько жизнеспособных подходов, выросли новые большие фирмы, конкурирующие друг с другом и исповедующие совершенно разные технические подходы. Конечно, всё это невозможно без поддержания соответствующего уровня финансирования со стороны государства. Средства требуются немалые, но есть мнение, что вложения в развитие технологий ВТСП-проводов могут оказаться более чем обоснованными, так как доступный ВТСП-провод сделает генерацию электричества эффективной, а использование её - рациональным. Это важные сегодня задачи.

1. R.M.Scanlan, Conductor cost/performance status report for Snowmass 2001

2. http://www.superpower-inc.com/system/files/2011_0620+ENERMAT+Spain_TL+Web.pdf

3. Y. Iijima et al., Applied Physics Letters, vol. 60, pp. 769-771, 1992.

4. R. Hühne, Physica C: Superconductivity, Volumes 426-431, Part 2, 1 October 2005, Pages 893-898;Gartner et al., IEEE Trans. Appl. Supercond. 21 (2011) 2920.

5. http://www.superpower-inc.com/system/files/2011_0225+Barcelona+Wind+Seminar_Selva.pdf

6. http://www.fujikura.co.jp/eng/newsrelease/

1199215_3501.html

8. http://www.cca08.com/pdf/presentations/2B-02-YAMADA.pdf

9. http://www.ewh.ieee.org/tc/csc/europe/

newsforum/pdf/LiX_3MA02.pdf

10. Jung et al., IEEE Trans. Appl. Supercond., 21 (2011) 2953.

11. http://www.stanford.edu/group/moler/rdinner/

Dinner_APL_90_212501.pdf

12. Matias et al. Superconductor Science and Technology, 23 (2010) 014018

13. SuperconductorWeek 2505 - 17 Apr 2011

14. Ha et al., Physica C 463-465 (2007) 493

15. http://www.cca08.com/pdf/presentations/2B-07-USOSKIN.pdf

16. Miura et al., Supercond. Sci. Technol. 23 (2010) 014019

17. http://www.superpower-inc.com/files/T303+ASC+Li.pdf