Контроль качества компонентов ИТЭР в НИЦ «Курчатовский институт»

2011, Tом 8, выпуск 4

Тематика: Российские разработки

Проекты по созданию мегаустановок, таких как Международный Термоядерный Экспериментальный Реактор ИТЭР предъявляют очень жесткие требования к контролю качества на всех этапах производственного цикла. Приемочные испытания материалов, отдельных деталей и узлов ИТЭР являются неотъемлемой частью процедуры контроля качества. НИЦ «Курчатовский институт», имеющему уникальную научно-техническую базу, поручено проведение, как вакуумно-гидравлических испытаний токонесущих элементов (ТНЭ) ИТЭР, так и исследования механических свойств самих труб-оболочек ТНЭ.

Вакуумно-гидравлические испытания

Проведение вакуумно-гидравлических испытаний токонесущего элемента для создания магнитной системы тороидального поля ИТЭР является заключительной операцией процесса его изготовления. Единичные сверхпроводники, изготовленные на Чепецком механическом заводе (г. Глазов), прошедшие хромирование и скручивание в ОАО «ВНИИКП», затягиваются в нержавеющую трубу, сваренную из отдельных кусков длиной около 10 м (общая длина порядка 800 м). После операции затягивания наружная нержавеющая оболочка обжимается в вальцах для создания внутри токонесущего элемента заданной пористости. В процессе обжатия и последующей за ней намоткой токонесущего элемента в форме соленоида в транспортный барабан диаметром 4 м возможно нарушение герметичности нержавеющей трубы-оболочки. Для выявления возможной негерметичности предусмотрены вакуумные испытания с чувствительностью измерительной схемы по гелиевой течи 6,8·10‑8 Па.м3/с, которые сопровождаются также определением реальных гидравлических характеристик проточной части токонесущего элемента.

Испытания проводятся в вакуумной камере, вмещающей в себя тестируемый токонесущий элемент в виде соленоида диаметром 4 м, высотой 4 м, и массой около 10 тонн (Рис. 1). Общая поверхность газовыделения превышает 300 м2.

Рис. 1. Вакуумная камера и тестируемый токонесущий элемент.

Определение герметичности оболочки токонесущего элемента проводится посредством оппресовки внутренним давлением гелия в 3,0 МПа, при создании разряжения в вакуумной камере не хуже 1 Па, а при определении спектрального состава остаточной атмосферы – не хуже 10-2 Па. Такие разряжения достижимы в разумные сроки мощной системой вакуумного обеспечения со скоростями откачки на уровне 1500 л/с по специально разработанной методике.

Впервые в России был разработан и введен в эксплуатацию соответствующий требованиям международных стандартов стенд для проведения вакуумных и гидравлических испытаний проводника тороидального поля магнитной системы ИТЭР, оснащенный современными средствами измерений. Также была разработана программа испытаний и методика их проведения, которая прошла независимую экспертизу в международной организации ИТЭР и сертификационном агентстве «Veritas».

Испытания показали работоспособность всех элементов испытательного стенда на уровне, позволяющем определять по натеканию гелия негерметичность тестируемых ТНЭ с чувствительностью на три порядка более высокой, чем критерий приемки (при этом в камере гарантированно обеспечивалось разряжение на уровне 10-3-10-4 Па). Проведены успешные испытания 2-х пилотных токонесущих элементов Dummy-I и Dummy –II, которые подтвердили полную работоспособность стенда и квалификацию обслуживающего его персонала. На данном стенде с учетом полученных результатов будут проведены испытания 28 токонесущих элементов перед их поставкой к месту сооружения ИТЭР в г. Кадараш (Франция).

Механические испытания при криогенных температурах

Токонесущий элемент для магнитной системы тороидального поля ИТЭР представляет собой многожильный кабель в оболочке - трубе круглого сечения из нержавеющей стали. Точный химический состав оболочки определяется технологией конкретного производителя, однако, существует ряд общих требований к механическим свойствам материала, а также сварного шва, соединяющего отдельные секции оболочки.

Токонесущий элемент подвергается воздействию различных механических напряжений, как в процессе намотки, так и в процессе эксплуатации токамака. В целом, требования агентства ИТЭР к механическим свойствам материала оболочек формулируются следующим образом: оболочки и сварные швы между секциями должны выдерживать максимально допустимое растягивающее напряжение, сохраняя при этом пластичность при температуре жидкого гелия. Требование к пластичности является критичным, так как возникновение и развитие трещины неминуемо вызовут утечку хладагента, что приведет к серьезным последствиям для всей установки.

Таким образом, остро встаёт вопрос о сравнительных механических испытаниях различных образцов оболочек токонесущих элементов. Испытания необходимо проводить в условиях, максимально приближенных к тем, в которых будет находиться проводник в обмотке ИТЭР.

Рис. 2. Малая испытательная машина

Машины, необходимые для испытаний подобного рода, делятся на два типа: гидравлические и механические. В гидравлической машине усилие, создаваемое поршнем или компрессором, передаётся от одного сосуда с гидравлической жидкостью малой площади поперечного сечения к соединённому с ним сосуду большей площади сечения. Так как все подобные устройства работают по принципу гидравлического пресса, основной конструкторской задачей при проектировании испытательной машины данного типа, является перевод сжимающего усилия в растягивающее. Основным достоинством такой машины является простота конструкции и высокое создаваемое усилие. В механической машине усилие создаётся за счёт перемещения подвижных частей конструкции. Несомненным достоинством данного типа машин является возможность более гибкой настройки под конкретный вид механических испытаний.

Рис. 3. Испытательная машина F-250

В НИЦ «Курчатовский Институт», специально для испытаний труб-оболочек токонесущих элементов тороидального поля ИТЭР, были созданы две испытательные машины. Одна из них предназначена для проведения испытаний на т.н. «суб-образцах», т.е. малых образцах, вырезанных из труб-оболочек и имеющих стандартную для механических испытаний форму. Другая машина позволяет проводить испытания полноразмерных образцов труб-оболочек. Обе машины позволяют проводить испытания в диапазоне температур от комнатной до температуры жидкого гелия. При этом используется система прямого охлаждения образца в ванне с жидким гелием.

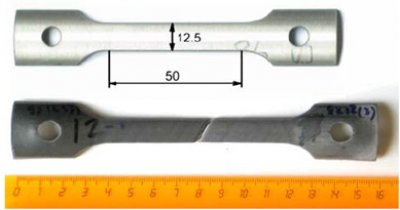

Рис. 4. Суб-образцы труб-оболочек до и после испытаний на разрыв.

Рис. 5. Образец трубы-оболочки после испытаний на разрыв.

Для испытания суб-образцов на базе установки «Instron 1195» (серийно выпускаемая электромеханическая испытательная машина) была создана малая испытательная машина с усилием до 4 тонн. Для неё был разработан и создан специальный криостат, обеспечивающий охлаждение образца жидким гелием (или же любым другим хладагентом). Усилие на образец передавалось через корпус криостата. В ходе испытаний измерения производились в реальном времени, как через штатные датчики «Instron 1195», так и с использованием дополнительно установленных непосредственно на образец датчиков деформации и температуры

Испытания полноразмерных образцов труб-оболочек производились при помощи испытательной машины F-250, которая является собственной разработкой НИЦ «Курчатовский Институт». В качестве силовых элементов выступают гидравлические домкраты, в качестве системы охлаждения – криостат, аналогичный описанному выше. Машина позволяет проводить испытания образцов практически любой формы при криогенных температурах (вплоть до 4,2 К) с усилием до 45 тонн.

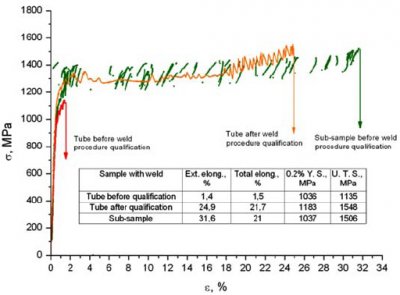

Рис. 6. По результатам механических испытаний была улучшена пластичность сварного шва (красная линия неоптимизированный сварной шов, желтая и зеленая линии - новая технология сварки, требования ИТЭР выполняются).

Испытание полноразмерных образцов потребовало решения сразу двух конструкторских задач: во-первых, необходимо поддерживать необходимую температуру исследуемого объекта, во-вторых, элементы испытательной машины, передающие усилие, должны обладать необходимым запасом прочности. Здесь необходимо сделать пояснение: при низкой температуре (от температуры жидкого азота и ниже) прочность целого ряда конструкционных материалов нелинейно возрастает со снижением температуры. Таким образом, материал при температуре жидкого гелия, как правило, в 4 - 6 раз прочнее, чем тот же материал при комнатной температуре. Элементы испытательной машины, находящиеся при комнатной температуре, не обладают подобной прочностью. Следовательно, возникает задача наращивания общей прочности испытательной машины. Отдельной проблемой, возникающей при создании испытательной машины, является проблема удержания объекта. При решении данного вопроса необходимо учитывать очень большое количество специфичных для конкретного случая моментов (требования технического задания и международных стандартов на испытания подобного рода, геометрия объекта, его материал и механические свойства материала при низких температурах и т.п.). На ряд конструктивных решений установки F-250 получено ноу-хау.

В течение 2011 г. было испытано большое количество, как полноразмерных, так и суб-образцов различных труб-оболочек. Часть образцов содержала сварные швы, изготовленные по различной технологии.

Существующие установки позволяют (при минимальной модернизации) проводить испытания образцов практически любой формы при температуре жидкого гелия. С учетом возрастающей важности производственных испытаний, разработка подобных испытательных машин является перспективным направлением. Силовые платформы существующих установок позволяет проводить испытания с гораздо большими усилиями, что, однако требует их глубокой модернизации.