Успехи IRL в разработке и производстве токонесущих элементов типа Roebel на основе ВТСП проводников 2-го поколения

2011, Tом 8, выпуск 1

Тематика: ВТСП провода и кабели

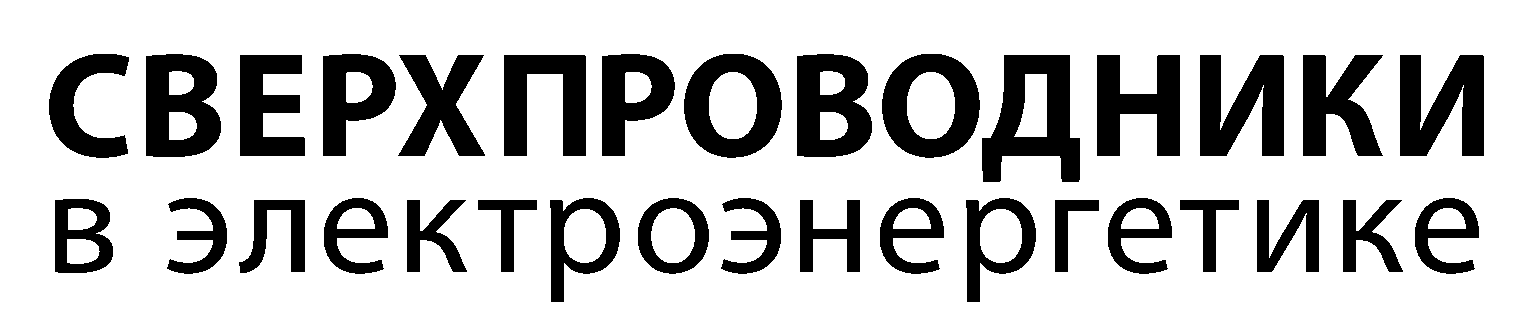

В предыдущих выпусках нашего бюллетеня (Tом 5, выпуск 6, 2008 год) мы уже сообщали о попытках ученых из компании Industrial Research Limited (IRL, Новая Зеландия) создать токонесущие элементы из нескольких определенным образом вырезанных ВТСП лент. На тот момент длина одиночных кусков токонесущего элемента ни у IRL, ни у их немецких коллег из Forschungszentrum Karlsruhe (FZK), не превышала 1 м. Летом 2009 г. на конференции EUCAS представители IRL и ее партнеры из компании General Cable Superconductors (Новая Зеландия) докладывали об изготовлении уже 10-метровых кусков. В январе 2010 г. появилось сообщение об изготовлении и успешных испытаниях уже 27 метровых кусков токонесущих элементов типа Рёбель (Roebel) на основе ВТСП проводников 2-го поколения, производства SuperPower (Таблица, Рис. 1.).

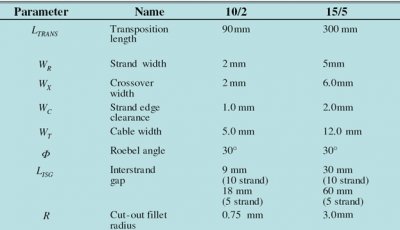

Рис. 1. Геометрия Рёбель-кабелей на примере образцов 10/2 и 15/5.

На ВТСП токонесущие элементы типа Рёбель уже давно возлагаются большие надежды. Низкий уровень потерь на переменном токе по сравнению с нетранспонированными параллельными проводниками и высокая токонесущая способность (до 1 кА или даже более), делают ВТСП токонесущие элементы типа Рёбель привлекательными для многих областей прикладной сверхпроводимости.

Токонесущий элемент типа Рёбель изготавливается следующим образом: исходные ВТСП ленты нарезаются на узкие зигзагообразные полоски - стренды, которые затем свиваются друг с другом. Многочисленные опыты подтверждают, что потери на переменном токе в таких проводниках имеют гистерезисный характер и заметно снижаются с уменьшением ширины стрендов и шага скрутки. Для токонесущих элементов типа Рёбель в IRL используется следующая система обозначений: отношение количества стрендов к их ширине в миллиметрах. Уже изготавливаются ВТСП токонесущие элементы следующих геометрий: 15/5, 5/2, 9/2, 10/2 и 15/2.

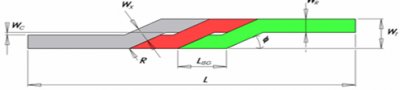

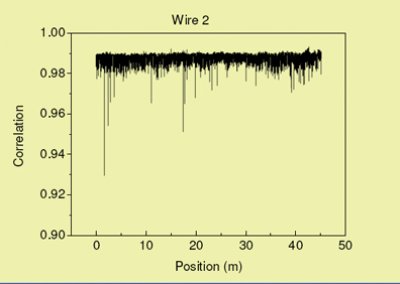

Для ВТСП токонесущих элементов типа Рёбель чрезвычайно важна равномерность свойств исходного ВТСП проводника по длине и ширине, поэтому одним из важнейших этапов производства является контроль качества исходных ВТСП лент. Путем двухмерного сканирования массивом датчиков Холла снимается профиль магнитного поля, проникающего в ленту (рисунок 2). С помощью специальной корреляционной функции, определяется отклонение измеренного профиля поля от симметричной треугольной формы, соответствующей модели критического состояния Бина. Чем ближе значение функции к 1, тем более однородна критическая плотность тока по ширине ленты, тем выше качество сверхпроводника.

Рис. 2. Контроль качества исходных YBCO лент.

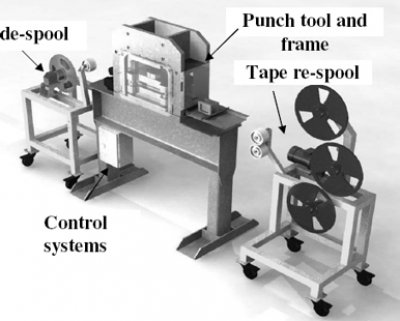

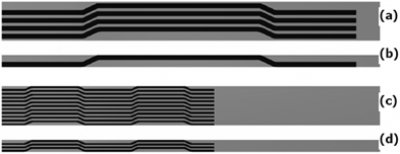

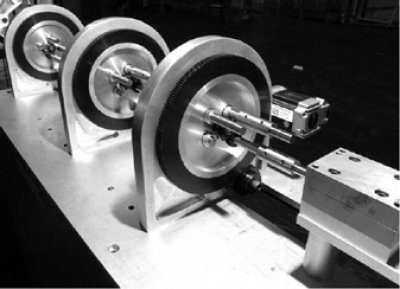

Еще одним ключевым моментом является отсутствие деградации критической плотности тока в процессе разрезания исходного ВТСП проводника на стренды. С самого начала в IRL остановились на механическом способе резки. Чтобы избежать негативного влияния атмосферной влаги, которая проникает в края стрендов, а затем при охлаждении замерзает и вызывает растрескивание и деградацию критического тока, разрезание ВТСП ленты на стренды происходит в атмосфере сухого азота. Сразу после разрезания на стренды наносится медное покрытие, защищающее их от внешних воздействий. На рисунке 3 показаны различные схемы разрезания, при которых расход дорогостоящего ВТСП проводника по возможности минимизируется. Все технологические операции требуют крайне высокой точности: при малейшем нарушении периодичности зигзагов могут возникнуть проблемы с их последующей скруткой. Например, для токонесущего элемента длиной 25 м с шагом транспонирования, равным 300 мм (см. рисунок 1) погрешность при резке не должна превышать 0,1 мм. Для более длинных токонесущих элементов, точность резки должна быть еще выше.

Рис. 3. Машина для разрезания ВТСП ленты на стренды и схемы резки. Возможны следующие варианты нарезки: из 40 мм ленты: а) 4´5мм и с)10´2мм, из 12 мм ленты: b) 1´5мм и d) и 3´2мм.

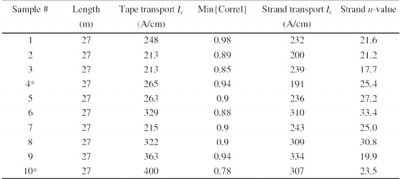

Степень деградации критических токов в стрендах токонесущего элемента 15/5 по сравнению с исходной ВТСП лентой дана в таблице 1. Интересно, что критический ток некоторых стрендов после разрезания не только не снизился, но даже несколько вырос. Авторы объясняют этот эффект снижением собственного поля узкой полоски по сравнению с исходной лентой.

Таблица 1. Критические токи отдельных стрендов ВТСП токонесущего элемента.

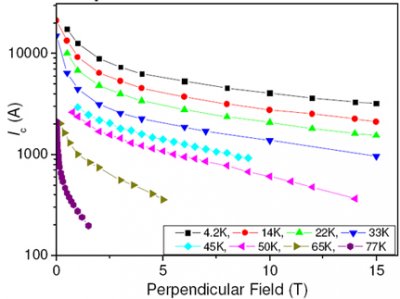

Рис. 4. Полевые зависимости критического тока ВТСП токонесущего элемента 15/5.

На рисунке 4 показаны полевые зависимости критического тока ВТСП токонесущего элемента 15/5 при различных рабочих температурах, видно, что при температурах 20К и ниже, подобные токонесущие элементы способны нести в сильных магнитных полях токи в десятки килоампер (часть кривых на графике - экстраполяция).

После штамповки полученные стренды покрываются изоляцией одним из 3х практикуемых в IRL способов: Первый – обертывание каждого стренда 20 мкм акриловым волокном, пропитанным эпоксидной смолой (возможно в несколько слоев). Испытания, проведенные на образце кабеля 5/2, показали, что при толщине такой изоляции, равной 50 мкм, пробойное напряжение между стрендами составило 500 В. После 100 термоциклов захолаживания и нагрева до комнатной температуры какого-либо нарушения изоляции выявлено не было. Второй способ – стандартное зачехление проводов полимерной изоляцией – при ее толщине в 100 мкм – пробой между стрендами наступал при 2 кВ. К недостаткам этого метода можно отнести сложность получения слоя изоляции тоньше 100 мкм, а к преимуществам – гораздо более надежное покрытие ребер, чем при обертывании. И, наконец, третий способ – покрытие исходной ленты слоем каптона еще до нарезки. Хотя этот способ не изолирует ребра стрендов, он позволяет поднять поперечное сопротивление токонесущего элемента.

Рис. 5. Линии изолирования стрендов – вверху полимерное покрытие, внизу - обертывание акриловым волокном.

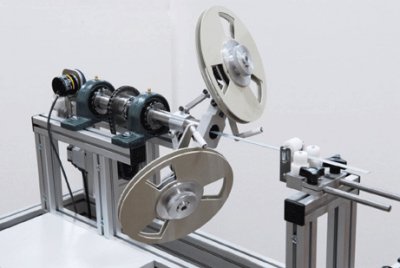

Скрутка полученных стрендов производится на одной из двух автоматизированных линий каблирования – для сборки полосок шириной в 2 и 5 мм. Средняя скорость скрутки составляет около 3 м/мин. Полоски одинаково ориентируются по ВТСП слоям. Многочисленные опыты показали, что скручивание никак не снижает критических свойств кабеля по сравнению с отдельными зигзагами.

Рис. 6. Линии для скрутки кабелей из стрендов шириной 5 мм вверху) и 2 мм (внизу).

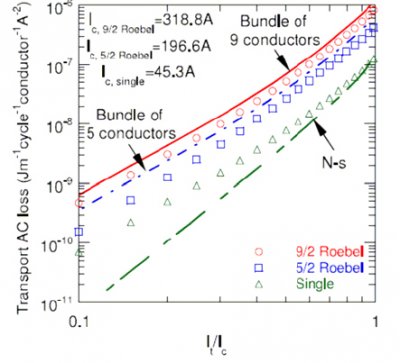

Одним из главных критериев целесообразности применения токонесущих элементов типа Рёбель является уровень потерь на переменном токе. Выгода от транспонирования отдельных стрендов с одновременным снижением их ширины наглядно проиллюстрирована на рисунке 7, где приведено сравнение величины потерь на переменном токе (нормированы на один стренд) в токонесущих элементах типа 9/2 и 5/2, свитых из полосок, вырезанных из одной партии 12 мм ленты SCS12050 производства Super Power с 20 мкм медным стабилизатором с двух сторон. Каждый стренд обертывался эпоксидно-акриловой изоляцией толщиной 20 мкм. Критток каждой полоски (по критерию 1 мкВ/см) составлял 45.3 А. Измерения потерь проводились в диапазоне (59-354) Гц, однако влияние частоты на их мощность было весьма слабым, из чего авторы сделали вывод о гистерезисной природе потерь, а также отсутствии индуктивной связи между стрендами.

Рис. 7. Сравнение величины потерь в кабелях 9/2 и 5/2 с потерями в одиночных стрендах и нескрученных пачках из 9 и 5 параллельных полосок.

Обозначение N-s введено для расчетных потерь в одном стренде в пачке из 9 или 5 нескрученных стрендов (они очень близки и поэтому показаны одной линией). Расхождение экспериментальных и расчетных потерь в одиночных полосках авторы объясняют неоднородностью распределения тока по сечению реального стренда. Главный вывод состоит в том, что при скрутке лент возрастание потерь по сравнению с одиночным стрендом существенно ниже, чем для нескрученных лент. Так у 9-ти жильного кабеля потери возросли в 6,5, а не в 9 раз, а в случае кабеля 5/2 потери возросли в 2,9 раза, а не в 5 раз

Т.о., высокая токонесущая способность и более низкий уровень электрических потерь делают производство Рёбель-кабелей чрезвычайно перспективным направлением. По самым свежим данным IRL уже заключила контракт о поставках длинномерных Рёбель-кабелей немецкой фирме Siemens для создания обмоток роторов ВТСП генераторов. В течение следующих 4х лет Siemens может потребоваться до 2,5 км кабеля. Интерес таких крупных компаний к ВТСП кабелям является весьма показательным, и позволяет надеяться, что в недалеком будущем Рёбель-кабели могут выйти за рамки чисто лабораторных образцов и стать коммерчески востребованным продуктом.

1. European Superconductivity News Forum 11, January 2010.

2. Superconductor Science Technology 23, 025028 (2010).

3. IEEE Transactions on Applied Superconductivity 19, 3244 (2009).

4. General Cable Superconductors/IRL Presentation “Development of YBCO Рёбель cables for high current capacity and management of AC loss”, July 2009.

5. SuperPower presentation “2G HTS Wire and Coil Solutions”, February 2010.

6. Cайт Industrial Research Limited, New Zealand http://www.irl.cri.nz/search/node/Рёбель