Проект по разработке сверхпроводниковых электроэнер-гетических устройств в Японии

2012, Tом 9, выпуск 2

Тематика: ВТСП устройства

Проект по разработке сверхпроводниковых электроэнергетических устройств в Японии

Среди проектов, направленных на создание электроэнергетической системы с использованием сверхпроводниковых устройств, одним из самых важных является Национальный Японский Проект M-PACC (Material & Power Applications of Coated Conductors) – «Проект по разработке электроэнергетического оборудования на основе ВТСП 2-го поколения». Он стартовал в 2008 году при поддержке NEDO (New Energy and Industrial Technology Development Organization), а его окончание намечено на конец этого года. В рамках этого проекта разрабатываются следующие электроэнергетические устройства: сверхпроводниковый индуктивный накопитель энергии на 2 МДж, трансформатор мощностью 2 МВА и сверхпроводниковые силовые кабели.

ВТСП кабель на 275 кВ и 3 кА.

В Японии к 2020 году запланировано отказаться от использования задействованных в настоящее время маслонаполненных кабелей. Инновационным решением этой проблемы станут ВТСП кабели. Они передают высокую мощность, обладают низкими потерями при передаче электроэнергии на расстояния и характеризуются компактными размерами. Поэтому разработка ВТСП кабелей является одной из ключевых задач для создания сетей электропередач нового поколения.

Разработкой ВТСП кабеля для передающих сетей с рабочими напряжением 275 кВ и током 3 кА занимается компания Furukawa Electric Co. Перед исследователями стоит задача создания сверхпроводникового кабеля на основе YBCO лент, обладающего следующими характеристиками:

- передаваемая мощность должна составлять 1,5 ГВт (рабочие напряжение 275 кВ и ток 3 кА); тепловыделения в криогенном объеме кабеля не должны превышать 0,8 Вт/м; кабель должен выдерживать короткие замыкания с током до 63 кА в течение 0,6 секунд; внешний диаметр кабеля не должен превышать 150 мм.

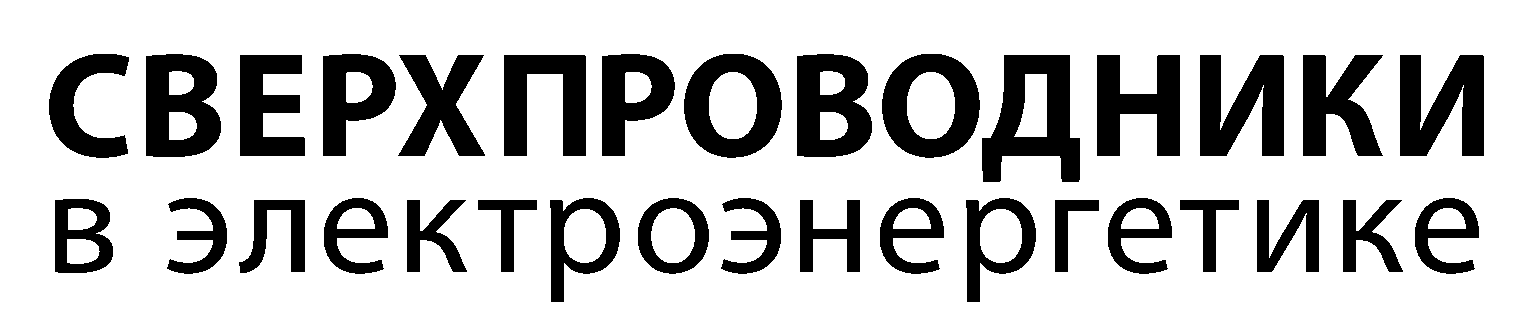

Схема ВТСП кабеля представлена на Рис. 1. Он состоит из формера – центрального элемента, скрученного из медных проволок; четырех повивов ВТСП проводника; полипропиленовой изоляции; ВТСП экрана в виде двух повивов и дополнительного медного слоя. Архитектура YBCO ленты, использующейся для создания кабеля, также представлена на Рис. 1. Подложка и IBAD буферные слои изготавливались компанией Fujikura, осаждение YBCO слоя на подложку по TFA-MOD технологии осуществляла Showa Cable Systems Co., а покрытие медным стабилизатором обеспечивала Furukawa Electric Co.

Примечание редактора: обращаем Ваше внимание на широкую кооперацию при изготовлении ВТСП лент 2-го поколения.

Рис. 1. Схема ВТСП кабеля на 275 кВ - 3 кА и его ВТСП проводника

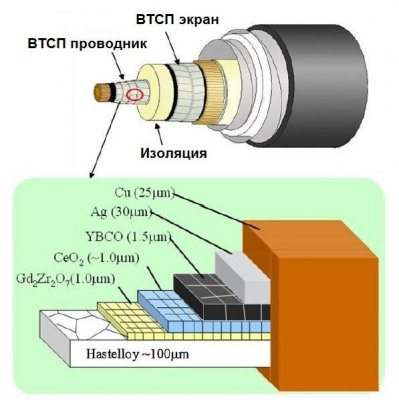

Потери на переменном токе являются одним из основных источников теплопритоков в криогенный объем, более того, они могут стать причиной деградации диэлектрических свойств изоляции, поэтому снижение потерь на переменном токе является крайне важным аспектом разработок. Первоначально для изготовления кабеля планировалось использовать REBCO ленту шириной 5 мм. Срезав края исходной ленты и получив ВТСП проводник шириной 3 мм, ученые обнаружили, что распределение критического тока по ширине проводника стало более однородным, а потери на переменном токе – ниже. На Рис. 2 приведены результаты экспериментов по определению потерь на переменном токе. Для опытного образца ВТСП кабеля с критическим током в 9020 А при температуре 73,7 К и токе 3кА (среднеквадратичное значение) потери на переменном токе составляют 0,124 Вт/м. Стоит отметить, что благодаря этим усовершенствованиям, по сравнению с 2010 годом, потери удалось снизить в 2 раза.

Рис. 2. Потери на переменном токе для макетных образцов ВТСП кабеля на 275 кВ - 3 кА 2010 и 2011 гг.

Любые аварии в передающих сетях приводят к значительному ущербу, поэтому очень важно обеспечить высокую надежность изоляции. В высоковольтном кабеле на 275 кВ и 3 кА используется полипропиленовая изоляция, погруженная в жидкий азот, что и обеспечивает необходимую диэлектрическую прочность. Требуемая толщина слоя изоляции определялась в различных опытах, таких как тесты на пробой на переменном и импульсном напряжениях, испытания на износ и измерения потерь в диэлектрике. Результаты экспериментов показывают, что потери в диэлектрике составляют 0,6 Вт/м, а общие потери в кабеле – 0,8 Вт/м. Рабочее напряжение кабеля составляет 275 кВ, что в четыре раза выше, чем в других сверхпроводниковых кабелях, разработанных ранее в Японии.

Для определения работоспособности кабеля на 275 кВ и 3 кА был изготовлен макетный образец. Кабель успешно прошел испытания под нагрузкой согласно требованиям японских и международных стандартов (JEC и IEC), В ходе опытов короткого замыкания макетный образец ВТСП кабеля успешно выдерживал установившийся ток короткого замыкания в 63 кА в течение 0,2 секунд.

За ближайшие 2 года специалисты Furukawa Electric Co обещают изготовить прототип кабеля длиной 30 м, на котором будут окончательно отработаны все технические решения кабельной системы, в том числе конструкция соединительных и токовводных муфт.

Трехфазный ВТСП кабель на 66 кВ и 5 кА.

Еще одним направлением проекта является разработка трехфазного ВТСП кабеля на 66 кВ и 5 кА. Работу в этом направлении осуществляет компания Sumitomo Electric Industries (SEI) совместно с ISTEC, Kyoto University и Waseda University. Перед разработчиками стоят следующие задачи:

- передаваемая мощность должна составлять 0,6 ГВт (рабочие напряжение 66 кВ и ток 5 кА);

- потери на переменном токе не должны превышать 2 Вт/м/фазу при 5 кА;

- в течение 2 секунд кабель должен выдерживать установившийся ток короткого замыкания до 31,5 кА;

- внешний диаметр кабеля должен составлять 150 мм.

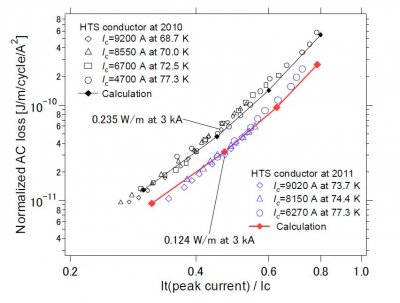

Рис. 3. Схема трехфазного ВТСП кабеля на 66 кВ и 5 кА.

Схема ВТСП кабеля с рабочими напряжением 66 кВ и током 5 кА представлена на Рис. 3. Три ВТСП фазы заключены в криостат и внешнюю оболочку. Каждая из фаз состоит из формера, четырех сверхпроводящих повивов, изоляции, двухслойного защитного сверхпроводящего экрана и двухслойного медного экрана. ВТСП лента производства SEI, использующаяся для создания кабеля, состоит из подложки толщиной 120 мкм, буферных слоев, сверхпроводящего слоя GdBa2Cu3Ox и стабилизирующего серебряного покрытия.

ВТСП жилы и экраны намотаны из REBCO ленты шириной 4 мм, полученной путем разрезания на узкие параллельные полосы исходного ВТСП проводника шириной 30 мм. ВТСП проводник покрыт слоем меди толщиной 20 мкм. Снижению потерь на переменном токе способствует новая слабомагнитная текстурированная металлическая подложка. При использовании этой подложки потери на перемагничивание в 25 раз меньше, чем при использовании обычной подложки из сплава никель-вольфрам.

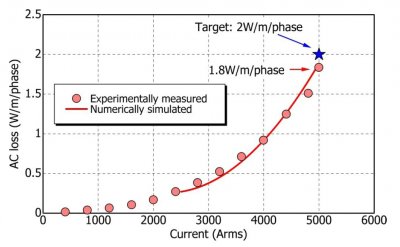

На Рис. 4 представлен график зависимости потерь на переменном токе в кабеле от величины тока. При токе в 5 кА потери на переменном токе составили 1,8 Вт/м/фазу, таким образом задача по снижению потерь на переменном токе до 2 Вт/м/фазу успешно выполнена.

Стоит отметить, что при 3 кА потери на переменном токе в кабеле на 66 кВ и 5 кА компании Sumitomo Electric Industries составляют 0,4 Вт/м/фазу. Это в 3,2 раза выше, чем в кабеле на 275 кВ и 3 кА компании Furukawa Electric Co.

Рис. 4. Потери на переменном токе для одной фазы ВТСП кабеля на 66 кВ и 5 кА.

Для защиты от перегревов во время короткого замыкания в Waseda University были оптимизированы с учетом габаритных ограничений конструкции формера и экрана. На основании результатов проведенной оптимизации была выбрана необходимая площадь поперечного сечения формера, кроме того, ВТСП экран был дополнен медным экраном. Во время опытов на макетные образцы кабеля подавался установившийся ток короткого замыкания 31,5 кА в течении 2 с. Измерения роста температуры хорошо согласуются с результатами расчета. После этих опытов в тестируемых образцах деградация критического тока не наблюдалась, что подтверждает проектную стойкость ВТСП кабеля к коротким замыканиям

В этом году ученые планируют изготовить опытный образец ВТСП кабеля длиной 15 м. На нем в процессе испытаний будут измерены электрические, термомеханические свойства, тепловые потери. После того, как на ВТСП кабельной системе будут достигнуты номинальные ток и напряжение, она подвергнется длительному эксплуатационному опыту, который позволит установить, способна ли она работать с требуемыми напряжением и током в течение 30 лет.

Надо сказать, что компания Sumitomo Electric Industries уже имеет опыт производства трехфазных кабелей с размещением всех фаз в одном криостате. Испытания первого подобного кабеля (ВТСП 1-поколения) длиной 100 м с номинальными напряжением 66 кВ и током 1000 А проводились в 2002 году совместно с токийской электроэнергетической компанией TEPCO. В 2005 году она поставила 100-метровый кабель на 22,9 кВ и 1250 А (ВТСП 1-поколения) корейскому исследовательскому институту электроэнергетики для установки на испытательном полигоне, а в июле 2006 года совместно с компанией SuperPower запустила в эксплуатацию кабель на 34,5 кВ 800 А длиной 350 м в городе Олбани, США, в городской электросети (ВТСП 1-поколения) и 30 м (ВТСП 2-поколения)

Сверхпроводниковый индуктивный накопитель энергии на 2 ГДж.

Японские специалисты из компании Chubu Electric Power совместно с Mitsubishi Heavy Industries и Kyoto University подготовили проект сверхпроводникового индуктивного накопителя энергии (СПИН) для сглаживания неоднородностей потребления электроэнергии и увеличения стабильности энергосистемы. Выходная мощность устройства будет составлять 100 МВА, а запасенная энергия – 2 ГДж. Технологии, необходимые для практической реализации СПИН, разрабатываются в проекте M-PACC.

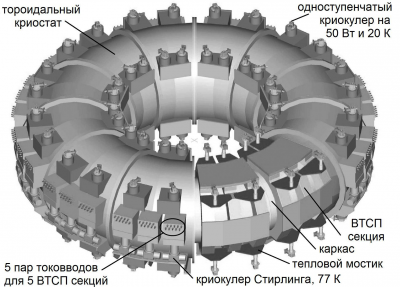

Общий вид СПИН на 2 ГДж представлен на Рис. 5. Основным элементом системы является катушка тороидального типа, состоящая из 180 отдельных ВТСП секций.

Обмотки секций СПИН специалисты планируют изготавливать из 4х параллельных YBCO лент шириной 10 мм производства компании Chubu Electric Power с критическим током в 300 А (77 К в собственном поле). Отличительной особенностью этой ленты являются прекрасные механические характеристики. Благодаря использованию высокопрочной подложки из хастеллоя толщиной 0,1 мм в ней не происходит деградации критических свойств даже при растягивающих механических напряжениях в 1 ГПа.

Рис. 5. Проект ВТСП СПИН на 2 ГДж, 100 МВА.

ВТСП секции, предназначенные для изготовления СПИН на 2 ГДж, должны выдерживать токи до 2 кА, напряжения – до 2 кВ. Они должны обладать стойкостью к механическим напряжениям до 600 МПа, потери на переменном токе в СПИН не должны превышать 3,7 кВт. Внешний диаметр секций будет составлять 2,3 м, а внутренний – 1,5 м. Сжимающие напряжения в такой магнитной системе оцениваются в 166 МПа. Поэтому секции будут наматываться на стеклопластиковый каркас с толщиной стенок 15 см. В секциях СПИН планируется применять обмотку галетного типа. При галетной намотке отсутствует скручивание и смещение провода вдоль оси катушки, что позволяет избежать деформации ленты, которая может привести к ухудшению ее характеристик.

Максимальное значение номинального тока в ВТСП секции будет составлять 1620 А, а минимальное – 810 А. Рабочее напряжение ВТСП секции будет составлять 750 В.

Для системы СПИН была выбрана рабочая температура в 20 К. Охлаждение секций СПИН, соединительных проводов и токовводов будет осуществляться путем косвенного охлаждения без использования хладагентов. Так как для ВТСП катушки галетного типа радиальная теплопроводность мала из-за особенностей конструкции ВТСП ленты и наличия изоляционного материала, то охлаждение будет производиться путем теплового контакта с торцами ВТСП катушек. Девяносто шесть высокоэффективных одноступенчатых криокулеров хладопроизводительностью 50 Вт, работающих по циклу Гиффорда МакМагона, будут охлаждать ВТСП секции до температуры 20 К, а высоконадежные криокулеры Стирлинга будут охлаждать токовводы и тепловой экран. Общий вес системы составит 384 т.

Согласно подготовленному проекту каждая из 180 секций СПИН соединена со своим инвертором (750 В, 1800 А, постоянный ток), инверторы в свою очередь сгруппированы в 4 кластера мощностью 25 МВт, что обеспечивает работу на относительно низком напряжении и токе. В аварийных ситуациях, например, при переходе какой-либо из катушек в нормальное состояние, модульная конструкция инвертора позволяет отключить проблемную секцию, при этом остальные секции будут работать в обычном режиме.

Тороидальная конфигурация магнитной системы СПИН позволит сделать устройство наиболее компактным и дешевым, минимизировать количество необходимого провода, а также благодаря уменьшению перпендикулярной составляющей магнитного поля на обмотке максимально снизить потери на переменном токе и рассеянные магнитные поля. Пондеромоторные силы, действующие на каждую секцию, в тороидальной конфигурации также минимальны. Более того, изготовление магнитной системы в виде тора, позволит расположить криокулеры равномерно и близко к каждой ВТСП секции.

Секции СПИН должны выдерживать механические напряжения до 600 МПа. Для того чтобы подтвердить возможность создания катушек, обладающих требуемой механической стойкостью, специалисты изготовили тестовую одиночную галету с внутренним диаметром 200 мм и внешним – 251 мм, которая была испытана в жидком гелии во внешнем магнитном поле 11 Тл. На катушке возникло индуктивное падение напряжения примерно 4 мкВ, резистивной составляющей не наблюдалось при токах до 572 А.

Расчет механических напряжений проводился на основании данных по хастеллоевой подложке. Опыт показал, что подложка может выдерживать механические напряжения до 744 МПа. Таким образом, подтверждена работоспособность ВТСП провода при механических напряжениях до 600 МПа.

Для того чтобы подтвердить возможность работы ВТСП секции на большом токе (2 кА), в жидком гелии была испытана вторая модельная катушка, намотанная четырьмя ВТСП лентами в параллель. Внутренний диаметр катушки составил 520 мм, а внешний – 611 мм. В эксперименте определялось распределение тока по проводникам. Различия между токами, протекающими в отдельных лентах, появились, когда общий ток в катушке достиг 1,2 кА. При токе в 2 кА токи в проводниках отличались примерно на 40%, а при достижении током максимального значения (2637 А), неоднородность распределения тока в проводниках достигла 50%. Неоднородность распределения тока измерялась с помощью датчиков Холла и с помощью измерения потенциалов. Два метода измерения тока дали схожие результаты.

К окончанию проекта M-PACC ученые изготовят и протестируют прототип СПИН для сильных магнитных полей, запасаемая энергия которого составит 2 МДж. Он послужит моделью для создания СПИН на 20 МДж, а затем и на 2 ГДж.

Сверхпроводниковый трансформатор

мощностью 2 МВА.

На основе ВТСП 2-го поколения» компания Kyushu Electric Power разрабатывает сверхпроводниковый трансформатор мощностью 2 МВА. Работа над созданием трансформатора ведется в пяти основных направлениях.

1. Производство проводника для обмоток трансформатора.

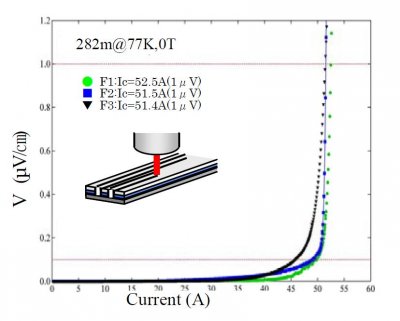

К настоящему моменту японским специалистам удалось наладить его стабильное производство. Для обмоток трансформатора будет использоваться провод из ВТСП ленты 2-го поколения шириной 5 мм, поверхностные слои которой с помощью лазера разрезаны на узкие полосы, что позволяет снизить потери на переменном токе. На Рис. 6 приведено распределение критического тока по отдельным волокнам проводника длиной 282 м, разделенного на 3 полосы. Во всех трех волокнах критические токи практически совпадают. Более того, в проводе с ВТСП слоем, разрезанным на узкие полосы, наблюдается снижение гистерезисных потерь более чем в 3 раза, по сравнению с проводником, не подверженным такой процедуре.

Рис. 6. Результаты измерений критических токов в волокнах YBCO провода длиной 282 м при 77 К.

2. Разработка технологии создания обмоток с током 2 кА.

3. Создание системы криогенного обеспечения.

Для охлаждения трансформатора планируется использовать криогенную систему хладопроизводительностью 2 кВт, обеспечивающую рабочую температуру 65 К. Ее эффективность будет составлять 6% при 80 К.

4. Исследование токоограничивающего действия ВТСП трансформатора.

Появляющийся в сети ток короткого замыкания мгновенно переводит проводник в нормальное состояние, появляется сопротивление, таким образом, обеспечивается ограничивающая способность обмоток трансформаторов. Для демонстрации возможности ограничения токов короткого замыкания ВТСП трансформатором, было создано два модельных однофазных сверхпроводниковых трансформатора, один из них мощностью 10 кВА, другой – 400 кВА. С помощью этих трансформаторов ученые подтвердили возможность токоограничения при помощи ВТСП трансформаторов.

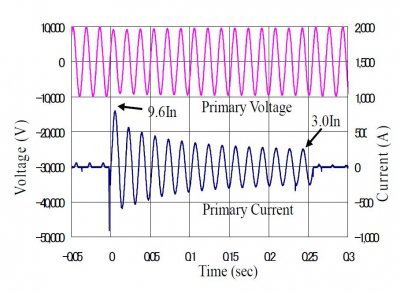

Обмотка трансформатора должна обладать стойкостью к токам короткого замыкания. Время срабатывания защиты (0,2 с) обусловило длительность опыта короткого замыкания, которая составила 0,25 с. На Рис. 7 показаны осциллограммы напряжения и тока в опыте короткого замыкания. Показано, что ударный ток (559 А) был ограничен до 9,6 значений номинального тока (58 A), а установившийся ток короткого замыкания (174 А) был ограничен до 3,0 значений номинального тока. Вольтамперные характеристики обмоток трансформатора, снятые до и после опыта короткого замыкания, оказались одинаковыми, что подтвердило стойкость обмотки к коротким замыканиям.

Рис. 7. Результирующие напряжение и ток в опыте короткого замыкания.

5. Демонстрация работы модельного ВТСП трансформатора мощностью 2 МВА в электросети.

Рассмотренные выше пять этапов работы направлены на достижение одной цели – изготовление ВТСП трансформатора мощностью 2 МВА с рабочими напряжениями 66 кВ и 6,9 кВ и с возможностью токоограничения. Изготовление трансформатора мощностью 2 МВА станет существенной предпосылкой к выпуску коммерческого продукта – ВТСП трансформатора мощностью 20 МВА для распределительных сетей. Перспективы применения сверхпроводниковых трансформаторов не ограничены работой в распределительных сетях. Они найдут свое применение и в транспорте, и в промышленности. Поэтому результаты «Проекта по разработке электроэнергетического оборудования на основе сверхпроводников 2-го поколения» внесут значительный вклад в технологическое развитие целого ряда сверхпроводниковых трансформаторов, что приведет к их скорейшей коммерциализации.

1. Takeshi Ohkuma, Trends in the development of superconducting power devices., Superconductivity Web21, January 16, 2012.

2. Shin-ichi Mukoyama, Development of 275 kV very-high voltage superconducting cable., Superconductivity Web21, January 16, 2012

3. M. Yagi et all., Progress of 275 kV–3 kA YBCO HTS cable., Physica C., Vol. 471, 2011 pp.1274–1278.

4. Masayoshi Ohya, Current status in the development of large current superconducting power cable technology., Superconductivity Web21, January 16, 2012.

5. Koji Shikimachi et all., System coordination of 2 GJ Class YBCO SMES for power system control, IEEE Transactions on Applied Superconductivity, Vol. 19, № 3, June, 2009.

6. Koji Shikimachi et all., Unit coil development for Y-SMES., IEEE Transactions on Applied Superconductivity, Vol. 21, № 3, June, 2011.

7. Hidemi Hayashi, Development of superconducting transformer technology – steady progress towards the realization of technology applications., Superconductivity Web21, January 16, 2012.